製造業のテクノロジー活用に重要な4つのキーワードと5Gとは

製造業では、少子高齢化や COVID-19(新型コロナウイルス感染症)の流行など多くの問題が深刻化するなか、New Normal社会における新しいものづくりを目指す取り組みが加速している。NEC Visionary Weekにおいて11月26日に実施されたセッション「New Normal社会におけるNECが考えるスマートファクトリー」は、NECが目指す「スマートファクトリー」の姿を提示した。5GやAI、IoTなどさまざまな先端技術によって、スマートファクトリーはどのように実現されるのだろうか。

New Normal社会における、ものづくりとは

現在も世界中で感染拡大が続くCOVID-19はデジタルトランスフォーメーションをはじめとする社会変革を加速させてもいるだろう。現にいま、あらゆる産業は「New Normal社会」へ向けて動き出そうとしている。

ものづくりの現場も例外ではない。例えばNECは1990年代からものづくり環境の変化に取り組み工場の生産革新活動を進め、とくに2000年代以降はサプライチェーンを含む製造環境のデジタル化に取り組んできた。COVID-19の登場により、AIやIoTを活用したスマートファクトリー化への移行はさらに加速しているという。

「New Normal社会においては、製造業のあり方も変わっていきます。人材不足やスキル・ノウハウの継承不足といった従来の課題に加えて、COVID-19流行を背景にした工場での働き方の変革をはじめ、市場や需要の急激な変動へ臨機応変に対応する必要に迫られています。そのために、5GやIoT、AIといった新たな技術をこれまで以上に活用しなければいけません」

NEC スマートインダストリー本部の高村啓司はそう語り、いま製造業が直面している課題を明かす。なかでも高村が主たる課題として挙げたのは「工場での働き方改革」「サプライチェーンの連携」「激しい製品需要変動」「新たなビジネスチャンスへの対応」の4点だ。

例えば工場の働き方においては感染拡大を防ぐためにリモート化が求められ、仮に出勤したとしても“三密”は避けられねばならない。「これまでのように生産性や売上を上げることだけでなく、作業者が安心して働ける環境をつくることもこれからの工場の価値となります」と高村は語る。また、サプライチェーンにおいては、感染症のみならず自然災害による物流網の寸断に対してスムーズな再編成が求められる。市場ニーズの多様化によって製品需要の変動も激しくなり、同時に新たなチャンスが見つかれば設計や製造ラインの立ち上げを早急に進めなければいけない。

これらの問題を解決すべく、NECはデジタルテクノロジーを活用することでリモート化や省人化を進めるとともに、サプライチェーンの可視化をおこないAI活用による需要予測も進めているのだと高村は説明する。それは単なる課題解決だけでなく、新たなものづくりの形の提示へとつながっている。

NECが考えるスマートファクトリーとは

NECの考えるスマートファクトリーには大きくふたつのしくみがあると高村は言う。 ひとつは、過去・現在のデータから生産性や変動対応力が高い未来のものづくりを迅速に創り出すしくみだ。「データの見える化だけでは不十分で、分析した上で浮かび上がってきた問題に対処することで初めて価値を生み出せます。変化やその予兆をいち早く捉え、PDCAのサイクルを迅速に回し、未来のものづくりに的確に生かすことが重要です」

そしてもうひとつは、人が活き活きと働ける環境を創り出すしくみだ。「リモートワークや自働化が進めば、危険な現場に足を運ばなくても、自宅から現場の状況をリアルタイムに確認したり、現場でやっていたストレスのたまる作業や体力的にきつい作業も、快適なオフィスから操作できるようになったりして、かつてない柔軟な働き方が可能となります。それが活き活きと働けることにつながるのです。わたしたちは、スマートファクトリー実現により、生産ラインと働き方に大きな変革を起こしていきます」

スマートファクトリーを実現するためには、工場内のスマート化とバリューチェーンのスマート化の両軸で進める必要がある、と高村は続ける。前者においてはサイバー空間と紐づくIT領域で製造間接業務の自働化・リモート化やデジタルデータ活用によるQCD改善高速化を進め、現実空間と紐づくOT領域ではAGVやロボットを活用した製造ラインの自働化や自律制御をめざしていく。後者は工場の外のサプライヤーと連携することで、在庫状況や製品の品質を見える化し、トレーサビリティを担保することで最適化がおこなわれていくのだという。

「NECが自ら培ってきたものづくりのデータベース基盤を活かしながら、ローカル5Gなどのさまざまなネットワーク技術を使ってITとOTを連携させていきます」と高村が語るとおり、スマートファクトリーはものづくりのデータ基盤とAIやIoT、5Gといった先端技術を組み合わせることで初めて実現するといえるだろう。

4つのキーワードからみるこれからのものづくり

高村は、スマートファクトリーを具現化するために重要な4つのキーワード「自律改善」「自働化」「リモート」「つながる」について解説した。1つ目は「自律改善」。これはデジタルデータを活用してQCD(品質、コスト、納期)の改善を高速化することを意味する。

「わたしたちはデジタルデータを使って現場の部分的な改善をおこなうのではなく、工場全体の自律改善をめざしています。現にSMTから組立、検査、管理とすべてのフェーズにIoTを導入することで、NECグループのモデルラインでは生産性が50%向上しています」

2つ目の「自働化」について注目すべきは、無人移動ロボットの自律制御だろう。ものづくりにおいては製品の多品種少量化が進んでおり、多種多様なロボットを複数活用しながら制御し最適な動きをリアルタイムに計算していくことが求められる。実際にトピー工業の自動車部品製造所で実証実験をおこなっており、「NECマルチロボットコントローラー」を導入しAGV2台を無線で制御しながら部品置き場間の自動部材搬送をおこなっているという。さらにNECプラットフォームズでは生産計画立案を量子コンピューティングによって自働化し、属人的なスキルをシステム化することでこれまで約1時間かかっていた作業を10分程度まで短縮している。

3つ目の「リモート」の実現については、例えば組立の工程では自働化できない作業もまだ多いため、遠隔からリモートで人間が作業できる環境が整備されている。ローカル5Gの活用によって、離れた場所でもリアルタイムで人間がロボットを操作し安全に作業できるほか、遠隔から作業指示を出すことで熟練技能をもたない人でも正確に作業できる、というユースケースの実証も進んでいるという。それは生産性の向上につながることはもちろんのこと、労働者の安心・安全を確保するとともに労働者不足の解消にもつながっていくだろう。

最後の「つながる」では、企業の壁を越えたバリューチェーン全体の情報共有がめざされている。工場・部品の状況や、市場の売れ行き、各社の在庫状況や計画進捗を見える化することで適正在庫マネジメントが進められるほか、エンジニアリングチェーンとサプライチェーンを製造プロセス情報 BOP(Bill of Process)でつなぐことでコンカレントエンジニアリングを促進し、タイムリーな製品投入を実現できるという。さらに現在では品質情報をつなぐ取り組みも進行中だ。サプライヤーや委託先、工場など各工程のデータを品質データ基盤に集約することでトレーサビリティが担保され、品質が保証されるとともに信頼性も向上していく。こうした品質基盤は、すでに素材業でも活用もされているという。

お客様やパートナーとの共創で実現するスマートファクトリー

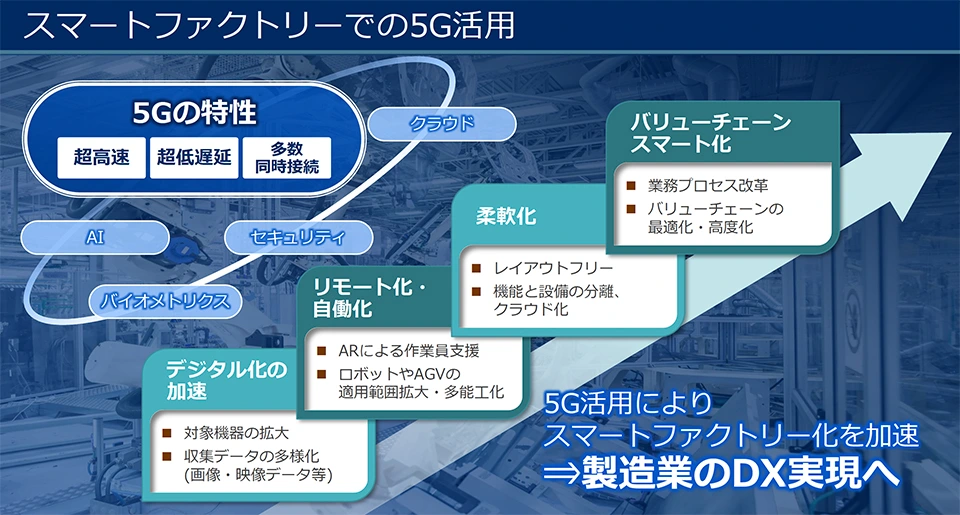

「これらの取り組みを加速させるのが、ローカル5Gの活用です」と高村は語る。「超高速・超低遅延・多数同時接続という5Gの特性を活かすことで、デジタル化の加速から始まり、リモート化、柔軟化、バリューチェーンのスマート化を進めていきます。5G活用によるスマートファクトリー化の加速が、製造業におけるDX実現の鍵を握っているといえるでしょう」

高村が挙げた4つのキーワードの実践はもちろんのこと、さまざまなシーンで5Gは大きな効果を発揮する。高村は「ロボットの遠隔操作・制御」「複数台AGVのリアルタイム制御」「大量センサや映像データの利活用促進」「工場内ネットワークの無線化」という4つのユースケースを挙げ、5Gはスマートファクトリーの重要なキーファクターになっていくと話した。

5Gにおいても、多くの実践が進められている。例えば2019年11月には三菱電機とFA領域における5G活用共同検討が始まっており、2020年3月にはローカル5G活用によるDX推進パートナーとしてコニカミノルタとの連携を強化、同年10月にはネットワーク機器の提供によりリコーと5G活用によるDX加速を進めている。こうしたローカル5Gは共創のみならず、自社グループ工場でも導入が進行中だ。2020年以降、NECプラットフォームズの甲府事業所から順次導入が始まっており、近い将来にはタイの工場でも展開が想定されている。タイでのローカル5G実装が進めば、海外工場へとさらにそのネットワークは広がっていくだろう。

このようにNECが目指すスマートファクトリーとは対象となる領域も業務も幅広く、提供されるソリューションも多種多様だ。これらの取り組みをより多くの人々にわかりやすく伝えるべく、現在NEC 玉川事業場には「NEC DX Factory 共創スペース」と名付けられた施設がつくられ、倉庫作業から部品投入、加工、組立、検査、出荷までの6工程のデモラインに先進技術を実装し、お客様やパートナーとの共創活動を進めている。NEC DX Factory 共創スペースでは、膨大なデータを集約したものづくりデータ基盤(NEC Industrial IoT Platform)を中心として多数のソリューションが提供されており、「ものづくり」のみならず経営の領域にも広がっている。

「わたしたちは多くのソリューションを提供しながら、人が活き活きと働けるスマートファクトリーの実現をめざし、お客さまとの共創を進めていきたいと考えています」と高村が語るように、スマートファクトリーとはNECだけではなく多くの企業とつながりながら実現していくものだろう。歴史のなかで培われてきた製造業のノウハウと最先端のデジタルテクノロジー、あるいは、いまなお現場に不可欠な人間の知恵やセンスと最適化・効率化を進めるデジタルテクノロジー――New Normal社会のものづくりを実現する新たなスマートファクトリーは、データのみならず、多様な知と技術を融合させた先に生まれるものなのだろう。

NECでは、人やモノ、プロセスを産業の枠を超えてつなぎ、新たな価値を創出する「NEC Value Chain Innovation」を提唱している。その製造領域である「Connected Manufacturing」の取り組みは、産業の枠を超えて企業間の連携が促進され、相互の強みが結びつくことで競争力のある新たなイノベーションが次々と生み出される社会へつながるものだ。NECは製造業としての強みやデジタルを活用し、工場内からサプライチェーン全体のスマート化をお客さまと共創し、ビジネスモデル変革を実現していく。