「C&Cユーザーフォーラム&iEXPO2019」レポート

「モノ売りからコト売りへ」製造業のビジネス変革に迫る

今、製造業では、製品を製造して販売する「モノ売り」から、新たなビジネスチャンスを求めて製品にIoTやAIを活用して付加価値の高いサービスを提供するといった「コト売り」へのシフトが加速しています。

ダイキン工業様も先進的な取り組みを実践する一社。「C&Cユーザーフォーラム&iEXPO2019」では、ダイキン工業空調生産本部商品開発グループ主任技師の北村拓也氏が「グローバル空調メーカーによるIoTプラットフォームへの挑戦」をテーマに講演しました。

空調生産本部 商品開発グループ

主任技師

北村 拓也 氏

ダイキン工業様は世界トップクラスの空調メーカーとして世界150カ国以上で事業を展開。生産拠点は100拠点以上、海外事業比率は76%というグローバル企業です。

1993年という早い段階から、空調機器をインターネットにつないで遠隔監視、機器の保守点検・管理・省エネ制御・提案を行う「エアネットサービス」を展開してきました。さらに今、同サービスにAI・IoTを積極的に活用しビジネス変革を実現しています。

AIやIoTはどのように利用されているのでしょうか? エアネットサービスでは空調機器のデータをビル内のエッジデバイスに集め、インターネット経由で遠隔監視を行うネットワークソリューションセンターにデータが送信されます。センターではAIを活用して蓄積したデータと気象データを併せて診断・分析し、「その結果から空調機器の故障予知や省エネ制御のロジックを確立し、各種の保守・メンテナンス業務に役立てている」と北村氏は説明します。

さらに改善点を見える化し、お客さまへ省エネの提案を行うほか、故障予知のアルゴリズムを使い機器の異常検知や故障予知を実現。より高度なサービス提供を実現しています。

グローバル空調IoTプラットフォームで新たな価値づくりを目指す

また、同社では空調機器のデータをグローバル共通で分析・活用するための空調IoTプラットフォームの構築にも取り組んでいます。いまや空調は私たちの生活になくてはならない存在となっていますが、コモディティ化が進み始めている状況にあります。そこでIoTで収集した情報を活用し、お客さまに合わせたダイキン工業様ならではの価値を提供しようというものです。

「Daikin Global Platform」と呼ばれるこのプラットフォームは、最大で想定機器接続台数500万台、想定ユーザー数30万人(同時アクセス9万人)の規模にも及びます。そして全世界の空調機をインターネットにつないで、空調機の稼働状況などのデータを収集・分析を行うことで、販売、施工、運用、保守、更新といったライフサイクルに対してさまざまなサービスを提供するといいます。

このように空調に関わるさまざまなデータを積極的に活用することで、空調ビジネスの変革にチャレンジしています。「空調機器を販売するモノ売りから、サービスやソリューションを中心にしたコト売りにシフトします。その視点でバリューチェーンを見ると、機器売りはビジネスの一部であり、空調メーカーとしてお客さまへの支援や提案など、できることはたくさんあります。そうした空調バリューチェーンを通じて、Daikin Global Platformによるデータ活用を切り口に新たな価値づくりを目指していきます」と北村氏は言葉に力を込めました。

AI・IoTによるアフターサービスを起点にビジネス改革を促進

ダイキン工業様の講演で指摘されたように、モノ売りからコト売りへの転換に向けたビジネス変革が製造業の大きな課題です。製品の保守・メンテナンスについても、従来の「故障したから修理する」といったやり方ではアフターサービスでビジネスを維持・拡大することが難しくなってきました。

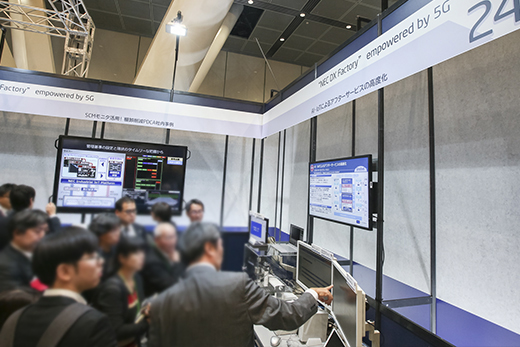

アフターサービス領域を起点とした「コト売り」では、どのように新たな価値を生み出し、ビジネス変革を促進できるのでしょうか。「C&Cユーザーフォーラム&iEXPO2019」Connected Manufacturingのコーナーでは、「AI・IoTによるアフターサービスの高度化」をテーマに、お客さまの製品にAI・IoTを組込み、製品をオンライン化、スマート化することで実現する新たなアフターサービスソリューションの取り組みを紹介しました。

製造業さまの製品にNECのAIを組込み、リアルタイムに異常を検知

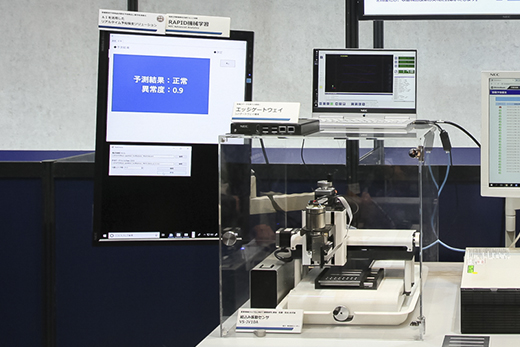

「故障したから修理する」ではなく「故障する前に対処する」を実現できれば、お客さまの製品に対する利用者の信頼は向上し、アフターサービスの有り様も大きく変革できます。そのためには、まず、「故障する前に異常を予知する」ことが必要です。これを解決するソリューションとなるのが、AIを活用して機器の異常を予知/検知する「リアルタイム予知保全ソリューション」(企画開発中)。

デモでは、製造業さまの製品に見立てたドリル機に取り付けた振動センサで稼働中の振動データをリアルタイムに収集。組込まれたAIで、ドリルの刃先の破損などの異常をスピーディに検知します。製品が故障して稼働停止してしまう前に製品の故障や加工品質の低下を予知でき、事前の対処が可能になると言います。

こうしてドリル機で収集・分析した異常値などのデータを製品保守部門などで見える化・分析を行うには、「IoTクラウドサービス」(企画開発中)を活用します。製品に通信モジュールなどを組込むことで、IoT化を実現。リモート稼働監視、保守業務の効率化を支援します。

製品のデータを収集・保管する機能や、稼働データを一覧表示し、異常時にメールなどで通知する利用状況の見える化機能、どんなデータを収集するのか定義する機能をサービスとして提供するため、機能実現のための開発や設備が不要でスモールスタートが可能です。

今回は、IoTクラウドサービスのデータをリアルタイムに見える化し、異常値などの傾向把握や分析予測など、的確な判断を支援する新世代ダッシュボードの展示とデモを行いました。

フィールドサービスの一元管理とサービタイゼーションを実現

フィールドサービス業務に特化したSaaSソリューション「フィールドサービスマネジメントソリューション ServiceMax」の紹介をしました。

お客さまの保守センターなどでの対象機器の監視をはじめ、保守メンテナンスの作業計画、作業要員の稼働状況、所在位置、保有スキル、SLA条件による優先度を加味したAIによる作業者の最適な自動アサインを実現します。また、現場でタブレットを活用したリアルタイムな作業登録により、細やかな作業レポートの自動生成や、お客さまへの作業報告を実現、保守業務の効率化やアフターセールスの強化、さらには製造業のサービタイゼーションを実現します。

NECでは、人やモノ、プロセスを産業の枠を超えてつなぎ、新たな価値を創出する「NEC Value Chain Innovation」を提唱しています。その製造領域である「Connected Manufacturing」の取り組みの一つが、製造業のお客さまのビジネス変革を支援するプロダクトイノベーション。お客さまの製品にAI・IoTを組込み、製品をオンライン化、スマート化することで新たな価値を生み出します。産業の枠を超えて企業間の連携が促進され、相互の強みが結びつくことで競争力のある新たなイノベーションが次々と生み出される社会へ──。NECはデジタルを活用し、サプライチェーン全体のスマート化と、お客さまのビジネスモデル変革を実現します。