2030年の「ワクワクする製造業」の姿とは?

~NECとForbes Japan 30U30が描く未来予想図

Forbes JAPAN BrandVoice 2022年3月15日掲載記事より転載

このメインビジュアルは、そう遠くない未来、2030年の製造業の未来予想図だ。

製造業と聞くと、作業員が工場でラインを管理していたり、実際に手を動かしてものづくりをしているというイメージだが、このイラストでは一人がサプライチェーン全体を俯瞰し、まるでシミュレーションゲームのように製品が出来上がるまでを見届けている。

こんな製造業の現場があれば夢のよう。そう感じる人も多いことだろう。でも、ほんとうに2030年に製造業はこんな風になっているのだろうか?

実は、こんなワクワクするような製造業の世界を目指して、日々模索している人たちがいる。彼らは、いったいどんな製造業の未来を描こうとしているのだろうか?

(ファシリテーターはForbes JAPAN WEB編集長の谷本有香が務めた)

製造業の未来を変えるキーパーソンたち

冒頭の未来の製造業のイラスト。この未来像を語ったのが、NECで製造業向けソリューションの開発や企画構想を牽引する北野芳直と若手リーダーの吉村槙浩、そして2019年のForbes Japan 30U30に選出された、キャディ株式会社CEOの加藤勇志郎の3人だ。

加藤は、製造業のなかでの「調達」という分野に長く横たわっていた「非効率性」を解決するソリューションを開発。製造業界の慣習をアップデートし、より効率よくQCD(品質・価格・納期)が最適な部品調達が行えるプラットフォームを作ることで、安定した製品製造、ひいては経営の安定化までを視野に入れている。

一方NECの2人は、AIやIoT、ローカル5Gといった最新技術を使い、Smart Factoryのためのソリューション開発を通じ、製造業全体のスマート化の企画を担当している。

今回、日本の製造業の未来を創る3人が、「製造」というテーマで未来のビジョンを描く鼎談を実施。現在の日本の製造業が抱える課題、そしてそれを解決するための方法、そして3人がどのような想いで冒頭のイラストのような未来を想い描いたのだろうか。

NEC スマートインダストリー本部 吉村槙浩、キャディの加藤勇志郎、

NEC スマートインダストリー本部 技術主幹 北野芳直。

日本の製造業が抱える課題とは

日本の主な産業であり、強みでもある製造業。しかし、天災、COVID-19、地政学など様々なリスクがあるなかで、下請け構造など根深い課題も残っている。

加藤は、そのような課題を解決すべくキャディを設立した。キャディでは「モノづくり産業のポテンシャルを解放する」をミッションに掲げ、製造業の『調達』という部分で、テクノロジーを柱に課題解決をするためのプラットフォーム開発を行っている。

「相見積を取ると他社と違うところに自分たちの強みがあるという事に気が付きます。下請け構造という、特定のお客様に依存するのではなくて、自社の持つ高いポテンシャルが評価されて、成長できる環境を作っていきたいと考えています」(加藤)

一方、NECは製造業全体のサスティナビリティーやSmart Factoryの実現を視野に入れ、AIやIoT、ローカル5Gといったテクノロジーを使い、製造業だけではなく未来の人たちの幸せを作るということを、「ものづくり」という世界から行っていこうとしている。北野は、「製造業はもっと強くなれるはずだ」という信念がある。

「NECでは、デジタルのテクノロジーを駆使し、データドリブンなものづくりを推進することで、効率化や品質向上というものを着実に進めているところです」(北野)

NECは、ものづくりを担うNECプラットフォームズでSmart Factoryに関する実証実験を行い、そこから生まれたソリューションを製造業界に提供しようとしている。その実証実験を通して、北野は製造業界の昨今の課題はものづくりのサスティナビリティーだと主張する。

「昨今のCOVID-19や半導体不足のように、突然大きな変化が訪れても、確実にものづくりができる環境を構築することがものすごく重要なミッションだと思っています。そのためには、テクノロジーを活用したSmart Factoryという形を作り、外的な変動にリアルタイムで対応して、ものづくりのサイクルを回していくことがひとつの答えだと思っています」(北野)

製造業をワクワクするものにしたい

NECの二人はどういう未来を思い描いているのだろう。北野は「ワクワク」をキーワードに掲げた。

「私自身ワクワクしたいなと思っています。ワクワクとは、前向きな未来が開けているかどうかだと思うんですよ。たとえば、今まではトラブルが起きてから対処していましたが、ある程度事前にトラブルが予測できるようになってきています。不具合が発生したときに、要因分析をするのは大変なことなのですが、原因がわかると喜びもあります。わからないことがわかるという喜びと、そのトラブル要因を前もって把握できるというのは、製造業の若手技術者にとってもワクワクにつながるのではと思っています」(北野)

吉村はテクノロジーの発展で、よりサプライチェーンの最適化が行われていく未来を描いている。

「技術の発展により、サプライチェーン全体の最適化が図られると思います。例えば、AIの連合学習を使った仮説を説明します。まず、コンソーシアムのような場で、AIの共有モデルを用意します。そのAIを各社が利用し、個々のモデルを作成します。次に、各社が作成したモデルの改善点をコンソーシアムに集約し、共有モデルのブラッシュアップをすることで統合的なAIモデルを作ります。この共有モデルの配布と改善点の集約を繰り返すことで、AIのパフォーマンスが向上していくと考えています。これならば、各社が個別にデータを開示せずに、ものづくりのサプライチェーン全体の最適化が可能だと思います。しかし、お客様のデータは千差万別なので、上手く統合モデルが作れるかが焦点になりますが、各社での部分最適化で閉じることなく、全体での最適化を行っていくことが、将来の在り方でもあるのかなと思っています」(吉村)

もうひとつが、リモートオペレーションの普及による、重労働や移動からの解放だ。これは現在も推し進められているが、それがさらに進化する未来はどうなるのだろう。

「工場のオートメーション化が進み、人間がリモートで工場外から製造を行うようになると、肉体的につらい作業から解放されます。やはり辛い作業がなくなれば、従業員のワクワク感に結びついていくと思います」(吉村)

NECが標榜する「ワクワク感」の根底は、工場の自動化・自律化にあると言える。トラブルや変化への速やかな対応、そしてリモート化を実現するためには、NECのSmart Factory構想は欠かせないものとなりそうだ。

製造業の変革がもたらすメリット

将来のものづくりの現場が、3人が語るような状況になった場合、企業や従業員は今までよりも多くのメリットが享受できることは想像に難くない。一方、顧客や一般消費者にはどんなメリットが生まれるのだろうか。加藤は「顧客としてはいいことしかないはず」と語る。

「調達という分野でいえば、企業はサプライヤーを抱えて食わせていくという、ある意味固定費的な考え方があると思います。これまでは1社に頼んでいたところを、水平分業になってさまざまな企業から選んで発注できるようになるということは、調達のキャパシティ、生産のキャパシティを需要に応じて変動できる、いわゆる冗長化ができます。これはものすごく価値のあることだと思います」(加藤)

NECの二人は、工場で働く従業員、そして一般消費者にもメリットがあると語る。

「一般消費者においては、さらに品質のいいもの、必要なものが手に入るようになると予想しています。そして、工場で働く従業員も

現在、リモートワークが常態化しているが、実は工場はそれほどリモートワーク化されていない。やはり、人が生産工程を現場で管理する必要があるからだ。

「でも、我々が推進するSmart Factoryが実現すれば、遠隔による管理もできるようになり、自分の好きな時間に好きな場所で働けるようになります」(北野)

吉村は、サプライチェーン全体に好影響が及ぶと語る。

「Smart Factoryが普及することで、個々のプロダクトのプロジェクト、そしてサプライチェーンを一貫して管理できるようになります。そうなれば、必要なときに生産し搬送を行うことができ、効率良くユーザーの基に製品が届くようになり、今よりも面倒な業務が減っていきます」(吉村)

ただし、これはNECが単独で活動していくだけでは成立しない。それではあくまでNECという企業が効率化されていくだけとなり、製造業全体の効率化にはつながらないと考えている。

「B to Bの観点でいけば、受発注のシステムをより効率化するといったように、受注側と発注側の両者が共創して、よりよい製造業の世界を創り上げるという意識を持つことで、製造業全体で良い方向に向かっていけるのではと思います」(吉村)

2030年のものづくりとは?

今まで3人が語ったように、30年後、50年後には製造業全体が効率化され、企業、従業員、一般消費者にまでメリットがあるという未来図が描かれた。一方、近い未来である2030年の製造業の現場はどのようになっていると考えているのだろうか。

NECでは、高速通信規格である5Gを使って工場のオートメーション化を実現しようと現在も検証を行っている。

「2030年の時点では、ファクトリーオートメーションが進み、人間が必要なシーンは少なくなってきていると思います。それに加えて、受注や生産計画、ラインの配置なども量子コンピューティングとAGVにより自動的に適宜最適化するなど、より自律的なライン構成を実現することが可能になると思います」(吉村)

もちろん、熟練工の技術を必要な場面も多々残るとは思うが、それもテクノロジーにより柔軟な対応が可能になるという。

「常時人間がラインを見張っている必要がなくなり、リモートで管理できるようになることで、必要なときに必要な技術を持つ人材が、リモートで作業を行う。それにより、より自由な働き方ができる。そういう未来が描けると思います」(吉村)

加藤は「製造業の付加価値を上げる」ことも重要だと語る。

「製造業のトップが、ソフトウェア業界に流れていっています。これは、ソフトウェアの分野がより付加価値を生み出しているからだと思っています」(加藤)

つまり、付加価値が高い分野には優秀な人材が集まり、結果として給与面でも有利になるという、プラスのスパイラルが発生する。それが今のソフトウェア業界。一方、製造業は一歩遅れているといった印象だ。

「これからの製造業では、自分たちが持っているポテンシャルの強みに究極的に特化して、それをどんどん強めていくことで付加価値を上げて、給与を上げていい人材を呼ぶというサイクルを作ることが何よりも重要だと思います」(加藤)

2030年に向けてのNECの取り組み

加藤が語るようなサイクルを作り上げるためには、製造業全体の付加価値を上げる必要がある。2030年に理想の製造業とするために、NECがどのような取り組みを行っているのだろうか。

「工場のスマート化が必須であるということは全社で意識しています。実際に、NECの工場で得られたデータを分析して業務を回すという立場の人たちも増えています」(北野)

すべての業務を一気にスマート化するのは難しいが、ものづくりの現場で長年培われて匠たちのノウハウや知見を、デジタルで拡張していくのだという。

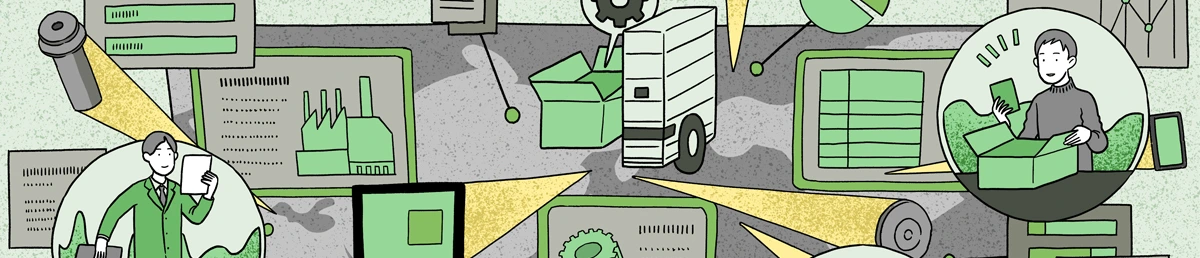

「NECでは、『未来の共感』を起点としたビジネスの共創を進めていますが、事業を通じて培ってきた経験や集合知こそ、企業・組織の強みの源泉になると考えています。すぐれた匠たちの貴重なノウハウや知見をデジタルの力で可視化し、AIによって進化させることで、1つの現場からより多くの現場へ拡張します。そうすることで、想定外の後手対応から、想定内の危機管理などの実現にも繋がっていきます」(北野)

先進的な取り組みも推進しているという。具体的には、NECプラットフォームズ甲府事業所における5G実証、パートナー企業と製造現場の未来を共創する「NEC ものづくり共創プログラム」の実施、そしてNECのもつテクノロジーを駆使してものづくりの未来コンセプト「NEC DX Factory」のデモラインの開設など、NECを中心としたものづくりネットワークの構築と実現に向けてさまざまな取り組みを行っている。NECは自らの肉体を使い、次世代の製造業を創出しようとしているのだ。

2030年まであと8年。この8年で製造業の在り方が劇的に変わるということは考えづらいが、これまで日本が培ってきた製造業のノウハウ、そしてNECやキャディのようにテクノロジーを駆使した製造ラインやサプライチェーンの最適化は、現在進行形で進められている。

日本を支えてきた製造業が、もう一度期待感が持てる業界になるための基盤は徐々に整いつつある。2030年の製造業がどうなっているのか、正にワクワクする。

デジタルトランスフォーメーションが変える

「ものづくりの未来」