2016年02月26日

インダストリー4.0最新動向、日本・ドイツ・アメリカが目指す未来とは

10年後、日本の製造業に待つ未来。インダストリー4.0へ取り組むべき理由とは?

企業間の工場システムをつなぐことが必須条件に

以上が10年後の未来、日本の製造業が直面するシチュエーションです。さて、ツクダ製作所は、期待通りビッグチャンスを獲得することが出来たのでしょうか?

10年後、スマートファクトリー(つながる工場)が実現された未来では、このように企業間の工場システムをつなぐことが注文の条件となると言われています。これまで、製造業に求められる条件は「高い品質(Q)、適正なコスト(C)、確実な納期(D)」でした。しかし、10年後は、さらに「データ連携(スマートファクトリー)」が追加されると言われています。

つまり、標準化に対応していない工場システムや操業監視(工場の見える化)の要件となるデータ連携ができない企業は大手企業からの注文を受けることができなくなるかもしれません。「つながらない工場」は、どれだけ優れた技術や実績があってもスポット契約しか注文が来なくなるのです。

「つながる工場」でなければ注文が取れなくなる時代

ドイツが産官学をあげて取り組んでいる「インダストリー4.0」とは、スマートファクトリー(つながる工場)を製造業の世界標準とする標準化への取り組みです。また、米国発のインダストリアル・インターネット・コンソーシアム(IIC)が取り組んでいるのも、企業間がインターネットでつながることで技術革新と飛躍的な生産性の向上が生まれて、そのデファクトスタンダードを握る企業が勝ち組となるという取り組みです。いずれもIoT(モノのインターネット)と呼ばれる考え方がその背景にあります。

ドイツや米国のこうした取り組みが先行するなか、日本はようやくこの取り組みを始めたばかりです。小松製作所(コマツ)や三菱電機など、一部の大手企業では既にこうした取り組みを進めていますが、製造業の大半を占める中堅中小企業での取り組みはまだ始まったばかりです。冒頭でご紹介したように、10年後にスマートファクトリー(つながる工場)に対応できているかどうかが、生き残れるかどうかのボーダーラインとなっている可能性は高いでしょう。

●これからの製造業が取り組むべき「4つの変化」

- 変化1: 製造業のサービス業化“モノ+コト” 新しいビジネスモデル

- 変化2: ボーダレス化・リアルタイム化“国内/海外、企業間/組織間の情報共有”

- 変化3: 需要と供給のマッチング(最適化)“ユーザーと企業が直接つながる”

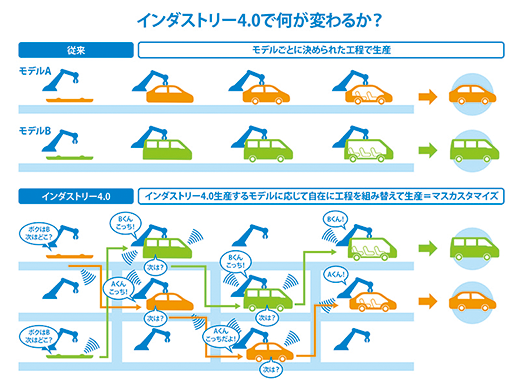

- 変化4: 大量生産からカスタマイズ生産へ“1個生産を大量生産と同じLT/コストで”

「大量生産、大量消費の時代は終わった」と言われて久しいですが、現状の製造業が取り組むべきテーマは「変種変量生産、顧客ニーズの変動に対応したフレキシブル生産」です。今後さらに、こうした変種変量生産への対応が求められると思います。そのポイントは、工場システムとデータ連携にあります。

さまざまな顧客が欲しい製品を一つひとつ異なる仕様でつくるためには、いくつかのやり方があります。生産ラインで作り分けるか、セル生産方式で1つずつ生産するか、あるいは製造工程ごとに作業分担して複数の工程を組み替えて作り分けることです。作り分けができる生産ラインを作るためには、こうした機能を持った高度な設備が必要となります。

その設備投資は高額で、必然的に製品の製造コストに上乗せされるため製品原価は高くなります。セル生産方式で、仕様ごとに異なる製品を1つずつセル生産するためには熟練工が必要です。優秀な熟練工を育成して維持し続けなければなりません。このいずれの方法も、実現可能なのは大手企業だけです。中堅中小の製造業では、高額な設備投資や熟練工の確保、育成は今後さらに困難になると予想されます。

そこで取り得る手段は、工程ごとに作業を分担して、複数の工場、製造ラインを組合せて1つ1つ仕様の異なる製品を作り分けるというやり方です。(ドイツのインダストリー4.0では、これをダイナミックセル生産方式と呼びます)。

この生産方式を実現するためには、工場間でデータ連携する工場システムとデータの標準化への取り組みが必要不可欠となります。ドイツが標準化(デジュールスタンダード)にこだわる理由がここにあります。

また、米国は「1つの企業が勝ち組となって、その仕様が実質的な業界標準(デファクトスタンダード)となれば、このシステムを全ての製造業が導入すれば良い」と考えています。もちろんデファクトスタンダードとなるのは、米国企業であるという考え方です。

「日本のものづくりは強い!」世界トップレベルの製造業が簡単に無くなるわけがない。確かに、その言葉は間違っていないと思います。しかし、どれほど高い技術力と実績があっても、注文が取れない工場では次第に衰退していくでしょう。

インダストリー4.0やスマートファクトリー(つながる工場)とは、ものづくりのルール変更だと考えて下さい。ルールが大きく変わり、そのルールに対応できなければ試合に参加することが出来なくなります。これが、いま日本の製造業が直面している危機なのです。

さて、日本の製造業もそろそろ動き出さなければなりません。ドイツや米国の動向に注意を払いつつ、ものづくり大国日本としての方向性を明確にしなければならないでしょう。10年先を見据えた取り組みを進めるためにも、先行するドイツの動きは大変気になるところです。

「ドイツの状況を知りたい。産業構造やものづくりへの取り組み意識が近いドイツと日本は今後どのような関係になってゆくのだろうか」。そう筆者に寄せられた声に応えて、次回はインダストリー4.0で先行する先進ドイツ企業3社のキーパーソンによるインタビュー対談をご紹介する予定です。ご期待ください!