循環型社会の加速へ、丸喜産業とNECが再生プラスチック製造のDXで共創

廃棄物削減や資源の有効活用、環境保全などの観点から注目されている、プラスチックのマテリアルリサイクル。だが、求める性能を満たす再生プラスチックをつくるには、原料となる廃プラスチックの種類や顔料などを最適な配合で混ぜる必要があり、熟練作業員の知識と経験が不可欠である。これが、マテリアルリサイクルの普及が進まない一因となっている。NECと丸喜産業は、AI(人工知能)により材料開発を効率化するマテリアルズ・インフォマティクス(以下、MI)を活用し、再生プラスチックの製造を省力化する取り組みを始めた。業界の垣根を越えた新規事業の共創により、両社が目指すサーキュラーエコノミーのあり方とは──丸喜産業の代表取締役社長 小薗雄治氏とNECのキーパーソンの対話から探る。

SPEAKER 話し手

丸喜産業株式会社

小薗 雄治氏

代表取締役社長

NEC

江藤 めぐみ

コーポレート事業開発部門 事業開発統括部

新事業第3グループ ディレクター

田中 修吉

コーポレート事業開発部門 事業開発統括部

ラボ・コンサルティングサービスグループ ディレクター

環境を軸としたそれぞれの想いが新規事業に結実

──NECと丸喜産業が協業することになった経緯を教えてください。

小薗氏:丸喜産業は、1970年の設立当時からプラスチックの原料販売と同時に、リサイクル事業を展開してきました。弊社では、廃プラスチックを原材料レベルに戻して再生利用するマテリアルリサイクルを行っています。その工程は、メーカーから排出される端材を回収・選別し、粉砕・配合・調色・造粒工程などを経て、ペレットと呼ばれる製品に加工、出荷するという流れです。そのなかでもとくに、「配合」や「調色」の作業は経験と勘に頼るところが大きく、生産効率性に課題を感じていました。

代表取締役社長

小薗 雄治氏

田中:再生プラスチックは、脱炭素社会を実現するうえでは欠かせない環境素材です。その流通量を増やしていくには、生産工程の効率化と素材の高付加価値化がカギとなります。これを、さまざまな材料(マテリアル)の開発をAIなどの情報科学(インフォマティクス)を用いて効率化する技術であるMIで実現できないかと考えました。そこで、2021年に設立したバイオプラスチック関連のコンソーシアムの会合の場で出会った丸喜産業の小薗社長に、共同研究をご提案させていただいたのが今回の発端です。

小薗氏:当初は自社内での取り組みでしたが、研究を進めるうちに、これは業界全体を巻き込んだ事業にしていくべきだと確信しました。NECさまにご相談したところ、新規事業開発のテーマとして取り上げていただき、2024年から本格協業が始まったというわけです。

江藤:協業の背景に、NECは2025中期経営計画のなかで「地球と共生して未来を守る」ことを、「NEC 2030VISION」の1つに掲げていることがあります。これには、NECおよび当社と関わる多くの皆さまをサステナブルに変革していく、という意思が込められています。私が所属する事業開発統括部でも、「仕掛けよう、未来。」を掲げ、2021年よりサステナビリティ領域で多様なパートナーとの共創による新規事業創出を目指していました。その構想として描いていたのが、MIを再生素材開発のコンサルティングに活かすというアイデアです。“サステナMIコンサル”を構想していた私と、すでに丸喜産業さまとの研究に着手し、事業化への道を探っていた田中さんとの出会いが起点となりました。まったく別のところで生まれた三者の想いが偶然にも重なって実現したのが、この協業プロジェクトなのです。

新事業第3グループ ディレクター

江藤 めぐみ

MIの活用で再生プラスチックの製造を効率化

──具体的な取り組み内容と成果についてお聞かせください。

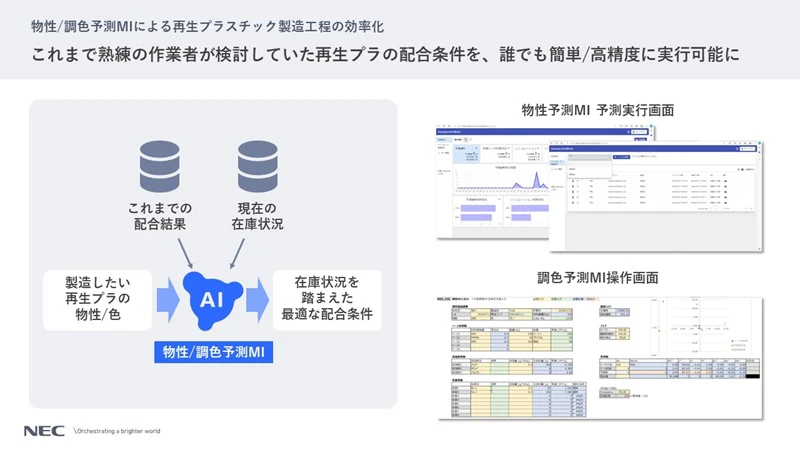

田中:丸喜産業さまの課題であった、再生プラスチック製造における「配合」と「調色」の工程を効率化するために、NECのMI技術を活用した新システムを開発しました。これは、目標となるプラスチックの物性的特性と色味を数値で入力することで、廃プラスチックの在庫に合わせて最適な配合案と調色案を提示するものです。2024年9月の実証実験では、本システムを用いることで、廃プラスチックの配合検討・決定と、調色用の顔料の検討・試作・決定にかかる時間を、知識や経験が豊富な熟練作業員においては約33%、経験の浅い作業員においては約50%も短縮できることを確認しました。

小薗氏:これにより、熟練作業員の経験と勘に頼ることなく、誰でもスピーディーかつ正確な作業を行えるようになります。プロセスの効率化はもちろん、弊社がこれまで抱えていた属人化や人手不足といった課題の解消にもつながり、経営面でも大きなプラスになると期待しています。また、配合案の提示にあたっては弊社の全在庫データを参照するため、眠っていた廃プラスチックの有効利用にもなり、実際の配合・調色においてもロスが低減することから、環境にも貢献できる技術といえます。

──取り組みに対する社内の反応はいかがですか。

小薗氏:実はMIの活用は、以前にもほかのベンダーとトライしたことがあったのですが、なかなか話が噛み合わず、断念した経緯がありました。その点、NECさまはプラスチックの研究知見もあり、お互い話が通じ合うことから、弊社の研究開発部員は心底わくわくして取り組んでいたようです。また研究に携わっていない社員の間でも、MIやAIというキーワードが飛び交うようになり、先端技術を使ったものづくり改革を志向する風土が生まれつつあります。その意味で、MIを活用した今回のDXは、単なるデジタル化(D)ではなく、真のトランスフォーメーション(X)を起こす取り組みになりました。

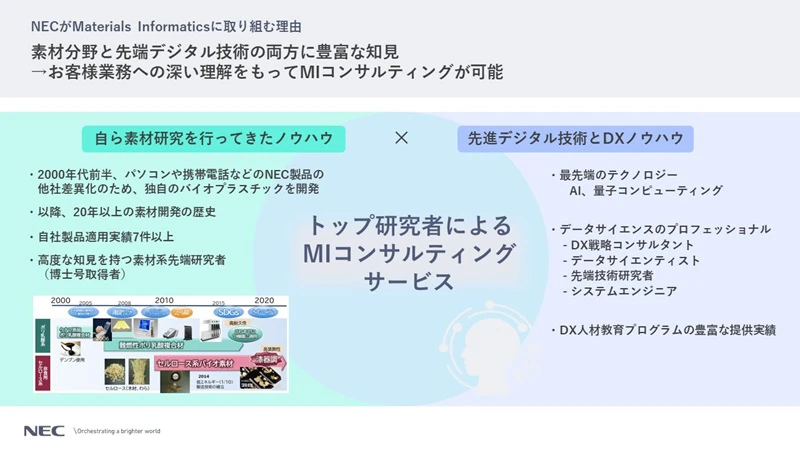

江藤:素材とITの両面において深い知見を持った研究者が在籍していることは、NECの大きな強みといえます。事業開発メンバーの中枢に研究者がいるからこそ、企業の抱える課題に対して、実践的な議論を現場で実施することができました。今回の取り組みは、非常にNECらしい新規事業開発プロジェクトとして、社内でも注目も集めています。

田中:自分たちの開発したものが世のなかに使われることは、研究者にとってなによりの喜びです。今回はそれを丸喜産業さまというパートナーとの協業で進められ、目の前でその成果を実感していただくことができました。研究者冥利に尽きると同時に、新規事業開発をクイックに回せる成功事例になったと自負しています。

ラボ・コンサルティングサービスグループ ディレクター

田中 修吉

江藤:新規事業開発には、構想だけで勝負に打って出なければいけないケースも多いのですが、本案件は確固たるファクトを持って進められた点が心強かったですね。精度の高いMIを開発できたのも、丸喜産業さまが過去の配合データを惜しみなくご提供してくださったおかげです。今後は、この成果を再生プラスチック業界全体の発展と環境課題の解決に役立てていきたいと思います。

情報開示による再プラの価値向上を目指す

──今後の展開について教えてください。

小薗氏:実証実験の結果は、想像以上でした。これを自社の工程効率化にとどまらない、もっと業界全体を強くしていくような取り組みに広げ、マテリアルリサイクルそのものを盛り上げていきたいと考えています。他社を巻き込むことで、収集できるデータの規模や多様性も高まり、面白い化学反応が起きるのではないかと期待しています。

田中:MIを活用した今回の取り組みでは、熟練作業員が培ってきた経験とノウハウをデータ化することで、工程の省力化を実現しています。同じように、さまざまな再生材メーカーの情報を収集し、共有することで、業界のDXを促進できると考えています。また、情報の一部を開示し、トレーサビリティを高めていくことは、再生プラスチックの高付加価値化にもつながります。そのための仕組みづくりに向けて、今動き始めているところです。

江藤:現在、サステナビリティの実現に向け、サーキュラーエコノミーのあらゆる分野で情報開示が求められており、製品のライフサイクル全体にわたるデータ提供は企業の重要な責務となっています。欧州ではすでにデジタル製品パスポート(DPP)の法制化が進められ、日本国内でも情報開示プラットフォーム構築の議論が加速しています。ただ、議論の中心はあくまでも素材を買って製品をつくる動脈側によりがちです。動脈側が、循環資源を回収して再生材をつくる静脈側の商慣習や文化を理解するのには時間を要します。しかし、動脈・静脈が協力し合わなければ、サーキュラーエコノミーは実現しません。まずは、静脈側が持つ情報を開示できるようにすることで、動脈側の理解を得やすくする空気を醸成していきたいと思っています。

田中:開示できる情報はすでにありますし、今回の成果をより汎用的なソリューションとして業界に広く提供することで、さらに多くのデータを収集することが可能になります。

江藤:近い将来、素材情報のオープン化は避けられないことであり、情報開示ができないものは徐々に淘汰されていきます。もちろん、再生材も例外ではありません。そのためにわざわざコストをかけて情報を集めるのではなく、経営効率化のプロセスで得られたデータを開示情報にも活用していくことが、今回の取り組みのポイントです。

素材とITのプロフェッショナルがDXに伴走

──今回の取り組みは、社会にどのような価値をもたらしていくとお考えですか。

小薗氏:デジタル化によって、既存のリサイクルの仕組みが変わっていくことは間違いないでしょう。現在、国内には大小さまざまなリサイクルループがありますが、これもデータをもとにルール化され、最適化が図られていくはずです。その結果として、経済効果と環境負荷低減の両立がもたらされ、より継続的なサーキュラーエコノミーへの貢献にもつながると考えています。

江藤:今回はMIというAIを活用とした取り組みでしたが、データを見える化する画像解析技術や分析・予測・最適化に寄与するNECのコア技術を提供するため、通信網やセキュリティ環境の構築、コンサルティングサービスにも力を入れています。こうしたNECの技術や提案力は、情報開示が当たり前となっていく社会、とくに環境領域では、ますますお役に立てる機会が増えていくものと想定します。丸喜産業さまとの共創は、その将来に向けた第一歩です。これからも共にファクトを積み上げ、サステナビリティ領域の新たな価値創造に努めていきたいと思います。

──最後に、環境問題や素材開発におけるDX適用に課題を抱える企業に向けたメッセージをお願いします。

田中:NECの事業開発統括部のなかでも、私の率いるラボ・コンサルティングサービスグループでは、研究者によるコンサルティングを提供しています。素材を熟知したメンバーがDXに伴走することによって、それぞれの現場に即した業務改革や効率化を支援できるのが強みです。DXでお困りの素材メーカーさまは、ぜひお気軽にご相談ください。

江藤:環境課題の解決は一筋縄ではいきません。サステナビリティ、サーキュラーエコノミー、再生プラスチックなど、どのテーマも壮大で、理想の姿を目指す道のりは苦労の連続です。NEC自身もその途上にいます。ただ、これらは一社で達成できるものではなく、多くのステークホルダーと協力し合って初めて到達できるゴールだと思っています。私たちは、絶対に諦めるわけにはいかない環境課題に対して、これからもさまざまなアクションを起こしていきます。みなさんともご一緒に挑戦できるフィールドが増えていくと嬉しいです。

小薗氏:DXに関しては多くの企業が理想と現実のギャップを抱えており、課題もそれぞれにあるかと思います。大切なのは、課題の根本原因がどこにあるかを把握することです。それさえわかれば、DXによる解決の道も見えてきます。とはいえ、環境問題同様、DXも自社だけでは実現できないので、信頼できるパートナー選びも重要です。その点、素材とITのプロフェッショナルであるNECさまは、弊社の課題にも親身に寄り添ってくださいました。DXでお悩みの企業は、ぜひ一度相談されてみてはいかがでしょう。私が絶対の自信を持っておすすめします。