DXを急ぐ世界の製造業、インダストリー4.0をほぼ手中に

~オープンプラットフォームの高度化で業界超えたスパイラル構築~

Text:織田 浩一

テクノロジー、金融、メディア、旅行、通信などの業界から始まり、今では医療や製造業界へ波が押し寄せつつあるDX(デジタルトランスフォーメーション)。製造業においてはインダストリー4.0(第4次産業革命)を目指し、デジタルツインやAI(人工知能)などの新技術を導入しながら製造プロセスのデータ化、自動化を進めている。ここに来て、コロナ禍の影響を追い風にその勢いが加速し、今や米製造業が次なるステージで成長を遂げようとしている。その理由に迫り、注目されているテクノロジー分野や事例などを解説する。

織田 浩一(おりた こういち)氏

米シアトルを拠点とし、日本の広告・メディア企業、商社、調査会社に向けて、欧米での新広告手法・メディア・小売・AIテクノロジー調査・企業提携コンサルティングサービスを提供。著書には「TVCM崩壊」「リッチコンテンツマーケティングの時代」「次世代広告テクノロジー」など。現在、日本の製造業向けEコマースプラットフォーム提供企業Aperza

急速な成長も、人材獲得が課題に

2021年5月現在、コロナワクチン接種が進みつつあるアメリカでは、製造業が非常に勢いよく伸びている。コロナ禍において、米製造業は2020年3月からのロックダウンなどの影響を多少受けた程度で、2020年後半から成長を続けている。2021年3-4月は歴史的に見ても非常に高いレベルで成長していることを、米製造業の業界調査を行うInstitute for Supply Managementが示している(下図)。

ただ、ここで課題となっているのは、急速な成長を支えるための人材獲得がままならないことである。もともと製造業における人材獲得は厳しい環境にあったが、専門職だけではなくエントリーレベルの採用も難しくなっている。DeloitteとThe Manufacturing Instituteが発行したレポート「Creating pathways for tomorrow’s workforce today」では、米製造業での人材採用や人材の新たな開発などについて調査結果をまとめている。それによると現在、2018年に比べて36%も採用が難しくなっているそうだ。また、製造業幹部の77%が今年以降人材の採用や保持が困難になると回答している。さらに2030年までの間、製造業において210万人分の職が空席のままになることが明らかになっている。これにより米経済全体で1兆ドル(約109兆円)が失われる可能性があるという。

DXの導入圧力が高まる

コロナ禍によって仕事がリモートになり、デジタルツールの利用が増え、Eコマースが一気に伸びた。それによってデジタルサービスやメディアの利用が増加するなど、様々な業界でDXが進んでいる。製造業でも同様の状況に加え、先述のように人材確保が厳しい環境がこの先も続く見込みであるため、DXへの圧力が一段と高まっていると言えるだろう。

IBMが製造業界誌The Manufacturerと協力して製造業におけるDXの状況を調査したレポート「2021 Digital Transformation Assessment: COVID-19 a Catalyst for Change」によると、製造業企業の67%がコロナ禍でデジタルプロジェクトを加速、または開始したと答え、92%が「業務運営の効率化」を優先順位の最も高いものとして選んでいる。

テクノロジー利用ケースとして重要視されている項目のランキングでは、「サイバーセキュリティ」が最も高く92%で、その後に「予測的/処方的アナリティクスを含む高度データ分析」、「オートメーション/ロボティクス」「デバイスからのIIoT/IoTデータ」「人工知能(AI)と機械学習(ML)」「コンピュータービジョン」などが続く。

このような状況から、製造業におけるDXへの投資は大きく増えると予測されている。20以上の業界トレンドを調査しているMordor Intelligenceは、ロボティクス、IoT、3D印刷、サイバーセキュリティなどを含む世界の製造業において、DX市場が、2020年の2639億ドル(約29兆円)から2026年には7678億ドル(約84兆円)と、6年にわたり年率19.48%で成長していくと予想している。

では、具体的に2つの製造業分野における事例を見ていこう。いずれも、自社のDXを進めるだけでなく、企業や業界をまたぐオープンプラットフォームを活用し、インダストリー4.0の実現に大きく前進していることが分かる。

ボーイング:クライアントである航空会社の全運営データをAI分析

飛行機をエッジデバイスとしてデータを収集し、運行状況を改善するためのデータAI分析を行う仕組みが航空会社で動いている。そのプラットフォームを提供するのは、航空会社をクライアントとするボーイングである。エッジ・コンピューティングのカンファレンスEdge Computing Worldで、同社傘下のBoeing Digital Solutionsのチーフ開発・テクノロジーオフィサーSatyan Yadav氏が以下のように解説している。

まず背景として、アメリカの航空会社では航空運行において年間9580万分の遅延が発生している。その中で天候が理由のものは530万分のみで、残りは航空会社、管制塔システム、運行など人的な理由であるという。課題は、搭乗客への払い戻しなどを含む年間330億ドル(約3.6兆円)のコストを削減することだ。そこで、ボーイングはデータプラットフォームを提供し、各航空会社が人的理由による遅延を自ら分析し、その改善を図ることを可能にした。

同社は、下図に見られるように200社以上の航空会社が所有する14000機以上の飛行機から、10テラバイト以上のデータを集めて比較できるベンチマークを構築している。それには、ボーイングとして提供機材のメンテナンスに必須である、組み込みエッジデバイスを含む航空機保全状況の400億以上にわたるデータ、パイロット・キャビンアテンダントなどスタッフの疲労状況、燃料、フライトプランニング、天候などのデータが含まれている。これらを機械学習・ディープラーニングを利用してデジタルツインデータとしてまとめている。

結果として下図のように、「航空運営プラン」から「フライトのプランニング」「フライト実施」そして「メンテナンス」の段階で効率化を可能にしている。

- スタッフの疲労度やスケジュールを調整しトラッキングすることで3-7%のスタッフコストを削減。

- フライトプランニングによるコースの調整などによって、燃料や急な変更を削減することで1-3%のコストを削減。

- 清掃や次のフライトの準備をモバイルアプリやタブレットによって効率化し、毎日500万イベントの機材データを分析することで予測メンテナンスが可能に。

BMW:製造プラットフォームのクラウド・エッジ化とOpen Manufacturing Platformの立ち上げ

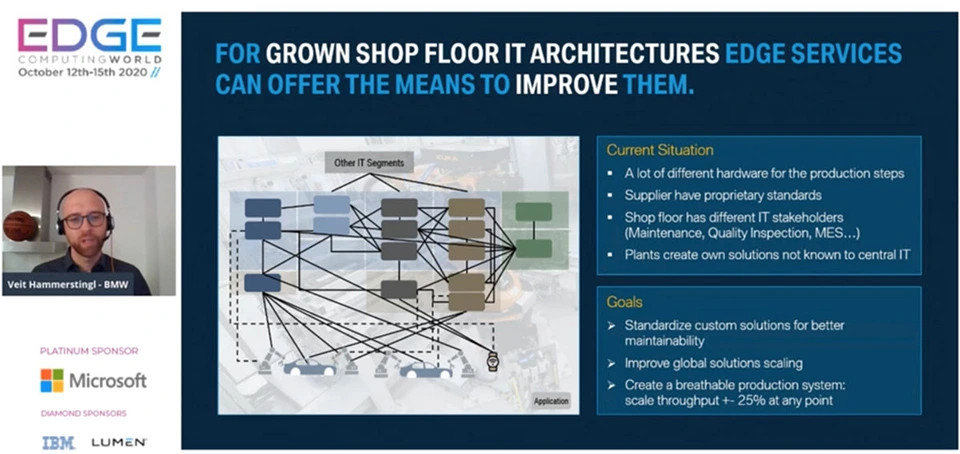

BMWは2030年に向けて、工場・社内ITシステムをクラウド・エッジ化する新しいアーキテクチャー構築を推し進めている。同社の製造エッジプラットフォーム製品担当Velt Hammerstingl氏によると、工場でのITシステムは、生産過程でいくつもの専門ハードウェアやソフトウェアが複雑に入り組んでいたり、メンテナンスや品質管理など別々の部署がそれぞれのITシステムを運用していたり、サプライヤーから提供される独自スタンダードに対応することが必要だったりと、いくつもの課題がある。そこで、これらの課題に対応し自らのスタンダードを設定しながら、生産スループットの25%増加、あるいは25%削減を実現できるような、クラウド・エッジ利用の柔軟なITシステムを構築する。これを目標とした「Manufacturing IT Target Architecture 2030」を推し進めているところだ。

それを具体化するものとして、従来のオンプレミスシステムの上に中心となるパブリッククラウドを重ね、ここにIoT、エッジプラットフォームでのアプリ開発管理、ERP(統合基幹業務システム)、データ分析などを繋ぐアーキテクチャーを2019年に構築し終えたという。アプリ開発環境は社内ITスタンダードやサプライヤーの独自スタンダードをカバーするもので、工場内のスタッフがモバイル、タブレット、IoTデバイスなどで使えるアプリを選ぶことのできるエッジストアを用意している。このエッジストアでは、スタッフが必要に応じてアプリを自分で見つけてインストールできるように、オンデマンドで機能提供し、セルフサービスでの利用を後押ししている。

例えば、下図にあるようにAI画像認識による品質検査アプリをエッジに用意したり、PLC・ロボットなどの管理データ、工場内の浮遊粉塵測定やスタッフが使うセンサー付き手袋からのデータを収集したりするなど、工場内の生産性を高めるような施策に利用が進んでいるという。

これらのアーキテクチャー変更は、特定ベンダーのハードウェアやソフトウェアに依存せずに製造システムを構築するねらいでBMWが推し進めるプロジェクト「Open Manufacturing Platform」の下地になるものだ。これはマイクロソフトとBMWが共同で立ち上げABInBev、Bosch、ABB、Siemens Healthineersなどの製造業企業、VMware、Red Hat、Teradata、Intelなどテクノロジー企業、アクセンチュア、Capgemini、PwCなどコンサルティング企業も参加する。今ではオープンソースソフトウェア開発のThe Linux Foundationのプロジェクトとして運営されている。オープンスタンダードを使ったハードウェア、ソフトウェアを利用することで、同じ課題を持つ製造業企業の製造ラインやシステムの簡素化を進めていくことが目的である。すでに「製造業向け参照アーキテクチャー」「IoT接続」「セマンティックデータの構造化」「自律型交通・ロボットシステム」などのワーキンググループが立ち上げられているという。

上記の2つの事例から見えることは、製造業におけるDXも、すでに自社の事業プロセスや企業運営のデジタル化やビジネスモデルの変革だけではなく、業界全体をカバーし、業界をまたいだものになっていることである。そして、2社はその変革の中心にいることで、業界データをさらに取得し、業界の次なるスタンダードを設定することにより一歩先に出ることが可能になる。データを最大限活用したサービスの拡充、そしてコスト削減と柔軟な生産へと、さらなるスパイラルを構築する戦略が展開されようとしているのだ。

北米トレンド