2030年、製造業の未来とは?

~共創による「ものづくりDX」が変革のカギに~

ものづくりのビジネスモデルが大きく変わろうとしている。ターニングポイントは2030年だ。Web3.0やメタバースなどを活用したリアルとバーチャルの融合が進み、人とロボットが協調するものづくりも日常風景になっていくだろう。この実現に向け、製造業は今から準備を進めておく必要がある。ここでは、NECの考える“ものづくりDX”とそれを支える新技術、そして時代を先取りする最新事例について紹介したい。

バーチャルの接点が拡大し、ものづくりは消費者中心へ

社会が不確実性を増す中、製造業を取り巻く環境も大きく変化している。国内の労働生産人口は減少傾向にあり、生産性向上は必須の課題だ。カーボンニュートラルへの対応や働き方改革も求められる。世界に目を向ければ、コロナ禍の長期化や地政学的リスクの高まり、気候変動に伴う自然災害の頻発などにより、サプライチェーンに大きな影響が出ている。テクノロジーの進化も著しい。Web3.0やメタバースなどの技術革新はその代表例だ。

それでは今から8年後の2030年にはどの様なものづくりが求められるのだろうか。NECの宮辻 博文は、「消費者/顧客」「製造業の経営層」「ものづくりの現場」という3つの観点から考察する。

コンサルティング統括部 ディレクター

宮辻 博文

まず、「消費者/顧客」の観点では生産者との間に新しい関係性が構築されていく。生産者が企画した製品を消費者が受け取り、活用する一方向の流れがこれまでの主流だったが、今後は消費者の声をすばやく取り入れ、消費者の嗜好を反映したカスタム化がより進んでいくという。

「リアルとバーチャルが仮想空間/メタバース上で融合したバリューチェーンが構成され、メタバース上で生産者と直接コミュニケーションをとることができるでしょう(図1)。ものづくりは他社との協業や、バリューチェーン全体でミラードを活用した設計がなされ、その試作品を消費者が視認して評価できる。つまり、パーソナライズ化された製品を生産者と消費者が創り上げていく、そんな未来が来ると考えています」

企業と消費者の接点が仮想空間へ移り、メタバース上で直接コミュニケーションできるようになる。消費者のニーズや期待はデジタルで試行し、現実世界にフィードバックする。デジタルの世界で完結する新しい価値提供も進む

次に「製造業の経営層」でさまざまな情報がリアルタイムで把握できるようになるという。

「経営者は、リアルで起きている外部や内部の変化情報を見える化し、その変化に対してどの様なことが起きるのか、影響範囲や総コストの管理、それによる事業収益をシミュレーションし、より適切で効果的な打ち手を迅速に組み上げていけるようになるでしょう。そのためには、事業や材料、製品のコスト状況、事業管理のデータをひも付けておくことが重要です。そうしておくことで、事業戦略として、新製品開発や異常が生じた場合に、データドリブンで意思決定していくことが可能になります」

さらに「ものづくりの現場」も大きく変わっていくことになるはずだ。

「人とロボット、AIが融合され、さまざまなことがバーチャル上から実施することができ、3Kと呼ばれるきつい、汚い、危険な業務から脱却することになるでしょう。人はその場にいなくても遠隔から業務が遂行できる環境、リアルとバーチャルが融合され、事後ではなく、事前に予兆をとらえ、さまざまな対応を実施して、より止まらない工場が実現されると思います」と宮辻は予測する。

それでは、こうした2030年の未来に向けて、どの様な準備をしていく必要があるのだろうか。

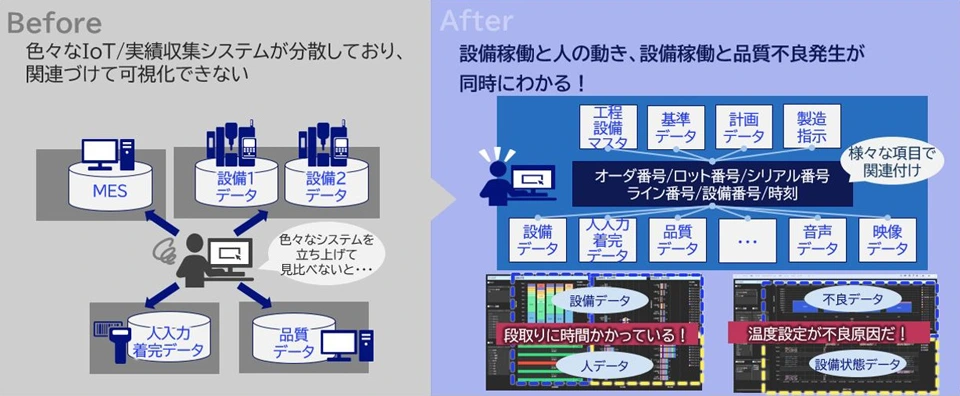

現在は、多くの企業で、各種のデータがバラバラに蓄積されているために、データの利活用が難しい状況だ。まずそれらを一元管理し、データの関係性/ひも付けを行い、データドリブン型の経営や業務実行に向けた準備をしていく必要がある。そうすれば、スループット向上や品質の安定化を進めることができるはずだ。そして、それらの情報を自社だけでなく、パートナーやサプライヤ、消費者と共有できる基盤を構築し、メタバース上でさまざまな価値を産み出していく。ものづくりのサステナビリティを強化し、人が活き活きと働き、暮らせる環境をさらに向上させていくことができるだろう。

NECのものづくりデジタル化への挑戦

NECはこうした未来に向けたものづくり改革を以前から推進している。2011年からスタートした「グローバル One Factory」化の取り組みはその象徴だ。これは開発・生産拠点を協調させ、あたかも1つの工場のように稼働することを目指したもの。

2030年に向けてNECが挑戦しているのは、徹底的な標準化/共通化による経営とファイナンスプロセスの結合、S&OPによる事業管理、SCMの変化の経営インパクト極小化。そしてそれによる事業環境変化への対応力(レジリエンス)強化だ。また、エンゲージメント向上に向けたロケーションフリー化や省人化/自働化、SCM関連データの活用によるESG経営の実現を目指している。

ものづくり現場では、グローバルOne Factory化をさらに加速。労働人口減でも事業が継続できるようにさまざまな取り組みをしている。1つは、自働化設備を全社共通の思想で開発していく「自働化プラットフォーム構想」。デジタルを活用した自働化技術の高度化と人作業との融合に挑戦している。

その象徴ともいえるのが、NECグループのものづくりを支えるNECプラットフォームズの取り組みだ。同社では、人と設備が同時に作業することができるように設備をモジュール化することで、従来よりも立ち上がり時間を30%短縮。ほかにも、AIを活用してティーチングレスでのアームロボットの自律制御を行っている。さらには、AMR(無人搬送ロボット)が、画像解析技術によるセンシングや複数台のロボットをクラウドで処理して制御する技術を活用し、自律走行を実現している。

2015年以降は、XRの活用も推進し、新製品企画~生産投入までのリードタイム短縮、事業戦略の早期実現に取り組んできた。こうした自働化技術や取り組みは、現在建設中で2023年に稼働予定の掛川事業所の新棟にも実装。組み立て作業をロボットで自働化するのはもちろん、人への作業指示もデジタル化する予定だ。さらにNECが開発した「NEC マルチロボットコントローラ」とローカル5Gで複数メーカーのAMRを協調制御し、搬送作業も自動化する。竣工時にはメタバースを活用したバーチャル工場見学も行っていくという。

2030年の生産ラインでもリアルとバーチャルが綿密につながっていく。例えば、生産ラインで障害予兆をとらえたら、メタバース上で関係者が集まり、原因の調査・特定と改善策を協議し、その結果をリアルの生産現場にフィードバックするといった具合だ。「メタバース上でコミュニケーションすると、時間や場所に縛られず、生産の制御・管理をリモートで行えます。まさに現地現物がリモートで実現できるのです。そのため、迅速な改善活動とコスト削減が可能になり、海外拠点や共創企業との水平分業もスムーズに行えるでしょう」と宮辻はその展望を語る。

技術とノウハウの集積であるNECのものづくりDX

これまで紹介したように、NECではさまざまな技術を取り入れながらものづくり改革を進めてきた。その自社での経験や顧客へ導入してきた実績とノウハウを集積して、NECは2021年に「NEC ものづくりDX」コンセプトを発表。「お客様やパートナーとの共創を通じて、ものづくりDXのためにマインドやプロセス、仕組みを変革し、ものづくりのサステナビリティとスマートファクトリーの実現を支援していきます」と宮辻は話す。

今回は、2030年を見据えて、ものづくりDXを支える「仕組み」について掘り下げた。企画・設計から調達、製造、販売・保守まで、広範囲にわたるものづくり領域をカバーするには、業務システム以外にも多種多様な仕組みの導入が必要になる(図2)。NECはパートナーとの共創によって複数のソリューションやサービスを目的に合わせて組み合わせ、最適な価値創出を図っていく。

製造業の業務は企画・設計から調達、製造、販売・保守まで幅広い。各業務のデータ活用度が進化していくことで、ものづくりDXが進む。業務とデータ活用度の交点で最適な技術・ソリューションを選択する必要がある

具体的なソリューションの1つとして「デジタルSCM」を紹介。サプライチェーンを支えるすべての業務に対してデジタル化とデータの利活用を促進し、需要予測やPSI(生産・販売計画・在庫)の見える化、製造計画シミュレーション、実際のものづくりを実施するための順序計画や生産物を届ける配送計画の最適化などを実現する。

さらに「デジタルファクトリー」の実現も強力に支援する。「例えば、メタバース上で工場をデジタルツイン化し、製品・工程設計などをシミュレーションする。その結果を基に現場へデータで指示することで、パーソナライズ化に対応しながらも生産性の向上や品質の安定化を容易に実現できるでしょう」と宮辻は話す。この一環として、グローバルパッケージベンダーのAVEVA社との協業を実現。プロセス産業向けMES(製造実行システム)を強化するソリューションを提供している。

ものづくりDX基盤の3つの強化ポイントとその効果

「デジタルファクトリー」を実現するために、NECが提供するものづくりDX基盤「NEC Industrial IoT Platform」は、今回、大幅に機能強化した(図3)。その強化ポイントは大きく3つある。1つ目は人(Men)、方法(Method)、機械(Machines)、材料(Materials)、計測(Measurement)の「5M関連データのモデル化」だ。「設備データと人データを同時に確認するなど、複合的な実績や状況から改善につながる分析を迅速に行えます」(宮辻)。

ラインレベル基盤のみだった機能を拡充し、映像や音声などの現場データ、SCMや生産管理システムのデータ活用を実現。工場レベルの見える化/分析、さらに工場連携の全社・グループレベルの見える化/分析も可能になった

2つ目はものづくり「DX改善ガイド」の提供だ。NECが自社の取り組みを通じて培った知見を課題ごとに“レシピ化”した(図4)。「7大ロスなどの課題ごとに改善手順をレシピ化してご提供します。これを見れば、データ分析が不慣れであっても何をどの様にすれば良いかわかるので、お客様の自律的なデータドリブン改善活動の定着化に貢献できると考えています。多様な業種に対応する数十種類のレシピをご用意しています」(宮辻)。

7大ロスなどの「改善方向性、材料、手順、コツ」を課題ごとにレシピ化。顧客の自律的なデータドリブン改善活動の定着化、改善PDCAサイクルを高速化する

そして3つ目が「システム/パートナー連携の強化」である。「NECものづくりDXパートナープログラム」を拡充し、より多様なパートナーと連携・共創できるようにした。1030社(2022年1月時点)が参画する「NECものづくり共創プログラム」との相乗効果を発揮し、顧客ニーズに応えるソリューションの企画・開発を加速していく。

ITとOTを連携させてレジリエンスの高いスマートファクトリーを実現

国内の製造業は、海外の先進企業に対してデジタル化が非常に遅れているといわれている。製造業のデジタル化には、間接業務のデジタル化を中心としたIT領域と、ものづくりの現場のデジタル化を中心としたOperational Technology(OT)領域の2つの面がある。NECは、IT領域はもちろん、OT領域においても、製造業として多くのノウハウと技術を蓄積してきた。そして、その両面を連動させることで、レジリエンスの高いスマートファクトリーを実現しようとしている。

こうした点を評価し、NECと共にスマートファクトリーの実現に挑む企業も多い。精密機器メーカー大手のオリンパスはその1社だ。主力事業である内視鏡の生産には「匠の技」は重要であるため、NECが重視する「人中心のデジタル化」が同社の変革ビジョンにマッチした。スマートファクトリーの構想企画やその構想シナリオの工場への適用、デジタル人材の育成など、さまざまな面でNECが支援を行っており、今後もベテラン技術者の“匠の技”のAI解析、作業実績の自動入力や音声での作業記録などを進めていくという。

デジタルを軸にした消費者中心のものづくりシフトが進む中、2030年は大きなターニングポイントになる。NECは「日本の製造業を強くする」をスローガンに、多くの顧客のものづくり変革を支援してきた。その実績と知見にデジタル技術を組み合わせた「ものづくりDX」を推進することで、2030年の製造業の未来を顧客やパートナー企業と共に切り拓いていく。

デジタルトランスフォーメーションが変える「ものづくりの未来」

製造業向け技術お役立ちサイト