「人とAIの協奏」で目指すものづくり革命 横浜ゴムが見据えるタイヤ開発の未来図とは

近年、製造業ではグローバル競争が加速する中、市場環境の変化に対する迅速な対応、製品開発や市場投入の早期化、さらには品質改善や生産性向上といった課題に対処することが急務となっている。こうした中、世界有数のタイヤメーカーの横浜ゴムは、半世紀以上にわたり革新してきたものづくりの技術をさらに飛躍させるべく、データサイエンスのプロセスを完全自動化する「dotData」を導入。製品設計・製造プロセスから得られるデータに適用し、タイヤの性能と設計プロセスを改善している。ここでは同社の抱えていた課題やその取り組み、成果について紹介したい。

AIやデータ分析を活用したイノベーション

製造業を取り巻く環境は、劇的に変化している。今後も成長を遂げていくためには、事業環境変化への対応が大きな課題となる。特に近年では、市場ニーズの多様化が進む中、これまでと同等以上の品質もグローバルに担保するという、難しい舵取りを迫られている。これをいかに解決していくかは、多くの企業にとって頭の痛い問題といえるだろう。

こうした課題解決の大きなヒントとなりそうなのが、横浜ゴムの取り組みだ。

同社は、グローバルな成長を続ける日本を代表するタイヤメーカー。一般乗用車用からモータースポーツ用タイヤ、高いシェアを誇るスタッドレスタイヤといった各種タイヤ製品のほかにも、タイヤホイール製品やゴルフ関連製品、工業品・航空部品などの分野でも幅広く事業を展開している。

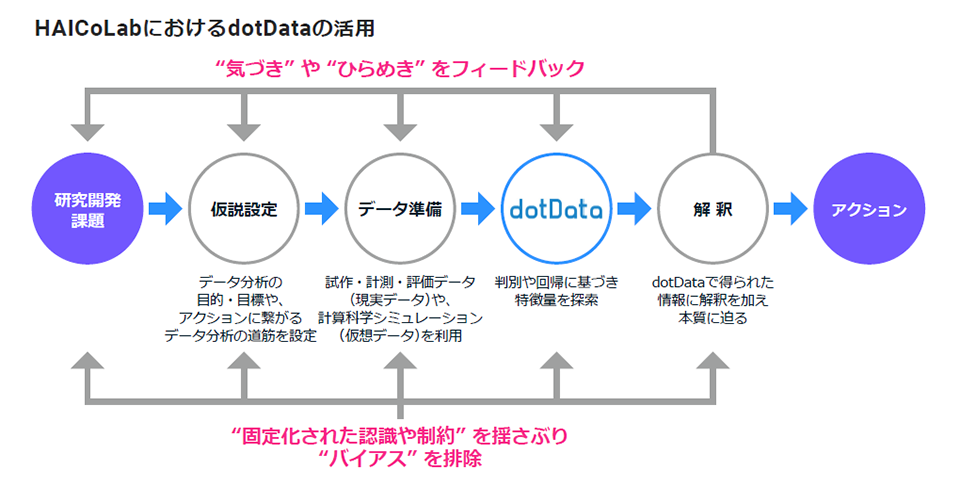

また、同社は、主力製品であるタイヤの研究開発や設計、製造などの業務において、早くからデータ分析やAIの技術を活用してきたことでも知られる。「マルチスケール・シミュレーション(複数のシミュレーション法を用いて、複雑な問題の解決を目指す手法)」をはじめとしたシミュレーション技術や「マテリアルズ・インフォマティクス(機械学習やデータマイニングといった技術を使い、材料開発の効率化を図る取り組み)」などのAI技術を用いた材料開発に取り組んできたほか、2020年には「HAICoLab(ハイコラボ)」というAI利活用構想を立ち上げ、より一層AIやデータ分析の活用に注力している。

これらの施策について、横浜ゴムのAI研究室で研究室長を務める小石 正隆氏は次のように説明する。

「AIで業務をどんどん自動化することよりも、人の良さとAIの良さをうまく掛け合わせた『人とAIの協奏』による課題解決を目指しています。課題解決のアクションにつながる道筋となる仮設を設定し、AIやデータ分析で得られた情報に人が解釈を加えます。そこでの気付きやひらめきをうまく活用することによって、継続的に技術を磨き上げていく『漸進的イノベーション』と新たな発想に基づいた『急進的イノベーション』の両方をにらみながら技術革新を進めていきたいと考えています」

エグゼクティブフェロー

研究先行開発本部

AI研究室 研究室長

博士(工学)

小石 正隆氏

この目的を果たすため、同社ではAI活用においても単にディープラーニングで予測モデルを構築するだけでなく、データと予測値との間の関係性を人が理解できるかたちで導けるよう、さまざまな工夫を凝らしてきた。

dotDataの特徴量がタイヤ設計プロセスを加速

しかし、こうした工夫にも限界があったという。

「以前から、インプットデータとアウトプットデータの間の関係性を探る取り組みを進めてきましたが、扱える因子の数に制限があったり、因子そのものは分析対象とデータ分析の両方に詳しい人間が設定する必要があったりと、さまざまな課題がありました」(小石氏)

そんな折に出会ったのが「dotData」だ。dotDataはアウトプット(予測したい目的変数)とインプット(設計やプロセスに関するさまざまな説明変数)を入力すると、「AIが重要な特徴量を自動的に発見・抽出してくれる」という大きな特長がある。小石氏はこの点に着目し、「これまでデータ分析を適用できなかった領域へ展開できるのではないか」と考えたという。また、人間が理解できる形で特徴量を自動的に抽出できるという点も「人とAIの協奏」を掲げる同社のAI活用のポリシーに合致していた。

早速、PoC(概念実証)を実施したところ、有効性が確認できたため、正式に導入を決定。既にいくつかの分野でdotDataを活用している。

真っ先に適用したのが、高性能タイヤの設計業務だ。スポーツカーなどに装着される高性能タイヤではひときわ高い走行性能とその安定性が要求される。

「社内では、高性能タイヤの設計仕様と共に、ゴム材料を混合しタイヤを成形し加硫する製造プロセスの条件を見直すプロジェクトを進めていました」(小石氏)

そこで、試作評価で取得した各プロセスのデータをまとめてdotDataに投入し、試作品の特性向上に寄与すると考えられる「特徴量」を自動設計させ、プロジェクトメンバーで解釈を加えて次の試作に盛り込むことを繰り返した。

「試行錯誤を繰り返すうちに、段階的に性能と安定性が向上してきました。また、新たな計測データも含めた分析結果に解釈を加えることで新たな気付きが得られ、結果的にタイヤの設計プロセスを革新するためのデータ活用が一気に加速しました。高く設定したゴールはまだ先ですが、ゴールに到達するという直接的な成果だけではなく、dotDataを活用する過程でさまざまなデータと対峙して初めて気付いたことは少なくありません。そのような気付きを副次的効果と呼んでいますが、それも成果の1つだととらえています」と小石氏は語る。

引き続き、設計から混合、押出、圧延、成形、加硫、検査に至るすべての製造工程にわたってデータを取得し、それらとタイヤの計測・評価データとの関係性を分析することで、さらなる製品性能の向上や品質安定化、さらに、生産性向上を図る“ものづくり革命”を進めていく考えだ。

ゴムの混合プロセスの最適化を実現

タイヤの設計開発のプロセスだけでなく、タイヤの製造工程にもdotDataを適用している。たとえば、ゴムの原材料や配合剤を混ぜ合わせる「ゴム混合プロセス」の最適化のために活用したところ、着実に成果が上がったという。

「原材料や配合剤を混合した結果、完成するゴムは、あらかじめ定められた幾つかの物性値の条件を満たす必要があります。しかし、さまざまな外部要因の影響を受けるため、常に一定の物性値が得られるとは限りません。そこでより安定した結果が得られるよう、混合機のロータ回転速度や消費電力、混合時間、材料を投入するタイミング、外気温といった諸因子と物性値との間の関係性をデータ分析によって明らかにしようと考えました」

こう語るのは、同社のAI研究室で主幹を務める多田 拡太郎氏だ。過去に行ったゴム混合プロセスのデータとその物性値をdotDataに学習させ、自動生成された特徴量に、人が解釈を加えてさらなる仮説検証を実施することで、物性値を狙い通りに推移させるための因子の特定に成功した。

現在、より厳しい条件が要求される高性能タイヤの混合工程に同様の仕組みを適用すべく、さらなる精度向上に取り組んでいる。「また、dotDataの活用を通じて材料開発メンバーも納得する混合プロセスの本質につながる気付きも得られました。この副次的効果もdotDataのおかげです」(多田氏)

研究先行開発本部

AI研究室 主幹

博士(工学)

多田 拡太郎氏

さらに、冬季に利用されるスタッドレスタイヤの設計にも、dotDataを活用している。スタッドレスタイヤで重視される性能は、凍った路面でいかに短い距離で減速・停止できるかという「氷上制動性能」。この性能をさらに向上させるべく、どのような因子が氷上制動性能に影響するのかを過去の試作評価データを基にdotDataで割り出し、それらの特徴量を用いて重要な因子と制動距離との間の関連性を定式化した。定式化する際にはdotDataで得られた特徴量に解釈を加えることで設計プロセスにとって利便性の高い、つまり、タイヤを試作する前に決定できる設計因子に基づいた見通しの良い関係式を得ることができた。

今後はより多くの対象にdotDataを活用

このスタッドレスタイヤの取り組みでも、現在さらなる予測精度向上を目指した施策を進めている。

「現在得られているデータの範囲内であれば制動距離を算出する式を確立できていますが、データが存在しないがために予測精度の悪い設計領域があることも同時に判明しています。そこで、現在はこの部分を補完するためのデータを新たに取得するべくタイヤ開発の関係者とも連携して試作検証を繰り返しているところです」(小石氏)

そのほかにも、過去の試作評価で蓄積された現実データとFEM(有限要素法)などの数値シミュレーションで得られた仮想データを利用することで、多次元のインプットデータ(設計因子)と多次元のアウトプットデータ(特性値)との間の関係性を明らかにし、更にその複雑に絡み合う情報をわかりやすいかたちで設計者に提供することを目指していくという。

「データ分析者ではない人達が“おもしろさ”を感じながら、気付きを得られるように情報を提供することが1つの目標です。その目標を達成できるよう、dotDataの更なる機能拡張に期待しています。また、dotDataを使って実現できることは技術領域以外にも数多くありますので、固定化された認識や制約を揺さぶりながらバイアスを排除してさまざまな領域の課題解決に活かしていきたいと考えています」と、小石氏は最後に語った。