VUCA対応で急拡大するデジタルツインの活用ケース

~環境急変にも最善手を打ち、利益の拡大を目指す~

Text:織田浩一

コロナ禍で生じたサプライチェーンの問題は着実に改善されつつある。一方で、コロナ禍は企業に対して、不測の事態がビジネスに与える影響の大きさをまざまざと印象づけた。それが理由となって、製造、ロジスティックス、運輸など多くの業界において、デジタルツインの活用に加速がついている。2023年12月、デジタルツインを推進するアメリカの業界団体であるデジタルツインコンソーシアムが開いたオンラインセミナーを取材し、活用ケースがどのように広がっているかを見てきた。

織田 浩一(おりた こういち)氏

米シアトルを拠点とし、日本の広告・メディア企業、商社、調査会社に向けて、欧米での新広告手法・メディア・小売・AIテクノロジー調査・企業提携コンサルティングサービスを提供。著書には「TVCM崩壊」「リッチコンテンツマーケティングの時代」「次世代広告テクノロジー」など。現在、日本の製造業向けEコマースプラットフォーム提供企業Aperza

今後の予測不可能な環境変化に備える

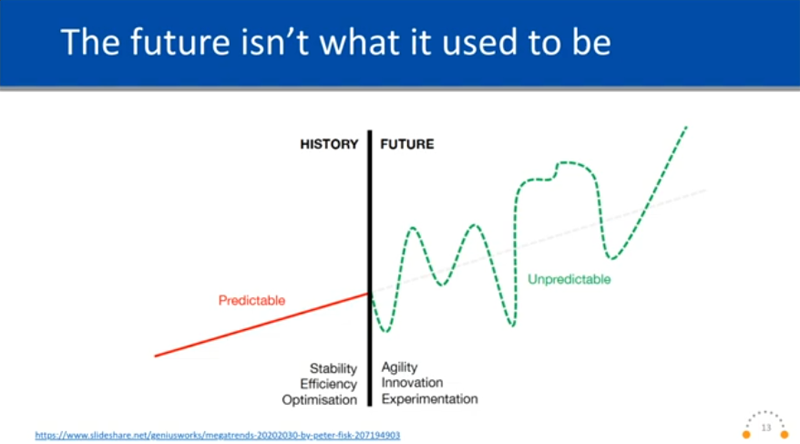

変動性(Volatility)、不確実性(Uncertainty)、複雑性(Complexity)、曖昧性(Ambiguity)を示す言葉である“VUCA”が、近年ビジネスの場で使われることが増えたように思う。コロナ禍により、特に製造、サプライチェーンやロジスティックス、小売、医療などの分野で様々なプロセスが停滞した。コロナ禍後になっても、ヨーロッパや中東の地域紛争などにより、多くの混乱が続いている。

デジタルツインコンソーシアムのセミナーでは、こうした状況が企業活動におけるデジタルツインの普及を加速すると解説されていた。コロナ禍前のようにビジネス環境が安定している時代は、ERP(統合基幹業務システム)などを使って状況に対応していればよかった。しかし現在、そして今後は、市場や消費者、サプライチェーンなど広範囲にわたってビジネスを取り巻く環境が大きく変化する。そのために迅速さ、イノベーション、そして実験を経たシナリオプランニングがより求められるという。変化に適応するためのツールとして、デジタルツインが注目を集めている。

出典:Digital Twin Consortiumセミナー(YouTube動画(音声あり)):Value of a Composable Digital Twin

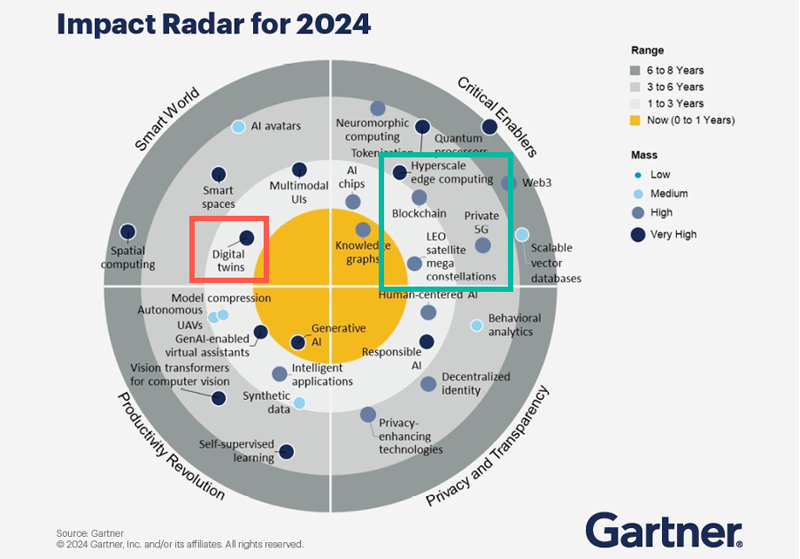

テクノロジー調査やコンサルティングを手がけるGartner Researchは、主要な新規テクノロジーの普及やその影響度を予測するレポート「インパクトレーダー」を毎年発表している。2024年ではリアルの世界とデジタルをつなげる「スマートワールド」分野で、30の新規テクノロジーのうち「デジタルツイン」がここ1-3年で「非常に大きい」影響を与えるとしている。「重要な成功要因(クリティカルイネーブラー)」分野で大きな影響を与えるものとして「低軌道人工衛星群通信」「ブロックチェーン」「ハイパースケールエッジコンピューティング」「プライベート5G」などが挙がっているが、これらはデジタルツインの機能をサポートして、さらに有用性を高めると予測されている。

出典:Gartner Research: 30 Emerging Technologies That Will Guide Your Business Decisions

赤・緑枠は筆者が追記

赤・緑枠は筆者が追記

デジタルツインコンソーシアムのセミナーでは、VUCAに対応するための活用ケースがいくつも紹介されていた。その中から最新のケースを選んで見てみたい。

バーチャルシュミレーションに活用するロッキード・マーティン

航空、軍事、宇宙産業に携わるロッキード・マーティンは「Sense, Make Sense, Act(感知し、理解し、行動する)」という標語を立て、同社のデジタルツイン施策を推し進めている。多様な顧客と取引する中、製造する製品が使われる環境も陸海空に留まらず深海や宇宙にまで広がる。そこで同社が構築したのが、地球のデジタルツインであるGeoTwinである。軍事目的で活用されることが多く、様々な環境でのシミュレーションを繰り返し、製品がミッションに耐えて仕様通りに機能するかどうかの確認に有効だという。

下図の例では、デジタルツインによって実際のミッションで運用される環境を再現してシミュレーションを繰り返し、どのように製品を最適化できるかを検証するという。

出典:Digital Twin Consortiumセミナー(YouTube動画(音声あり)):Transforming Aerospace and Defense with Digital Twins: A Lockheed Martin Use Case

また、ロッキード・マーティンの13の工場ではもう1つのデジタルツインであるARGUS(Analytic Recursive Generation Unified Systemの略。分析的繰返し生成統一システム)を構築している。13工場に以下のような産業IoTシステムを導入し、設置した計3万以上のセンサーからデータを収集する。

- AR・VR

- ドローンや熱センサーによる可視化システム

- リアルタイム超音波・振動モニタリング

- RFID・Bluetooth

- 工場機材の予測メインテナンス

- スマートビルティング検知・空調故障検知診断

- 機材状況メインテナンス・業務指示

- 3Dスキャン

収集するデータは毎日364万、年間10億と非常に膨大である。これらをARGUSに取り込み、エンジニアリング、メインテナンス、サプライチェーンサポート、運用時のパフォーマンス予測、シミュレーションに活用しているという。

ARGUSの導入の結果、工場で235の故障要因と11%の故障を減らした。それにより32万ドル以上の追加コストと、50万ドル分のエネルギーを削減したという。従業員の作業効率も上がると同時に、製品の信頼性も上がっているという。

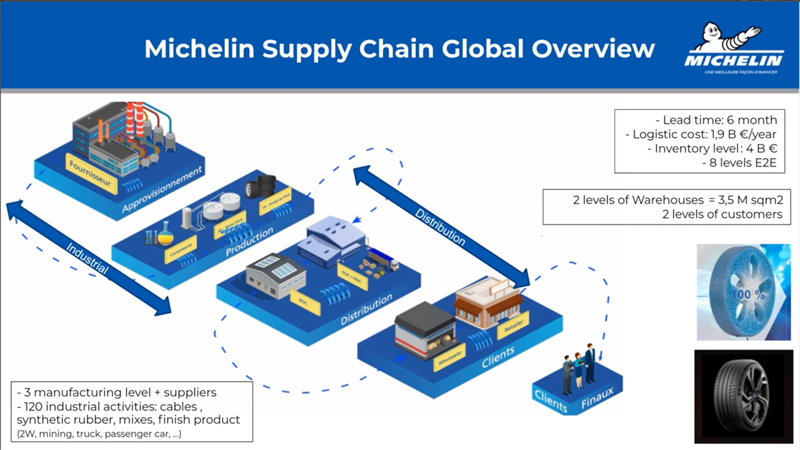

サプライチェーンのシナリオ策定に使うミシュラン

タイヤメーカー、ミシュランのサプライチェーンは下図のように「調達→生産(3段階)→配送(倉庫が2段階)→店舗→最終消費者」という流れになっている。最終消費者に製品が届くまでに、6ヶ月のリードタイムがある。また、サプライチェーンでの在庫が通常40億ユーロ分あり、それに加えて毎年19億ユーロ(約3069億円)がロジスティックスにかかっているという。それらを削減するためにデジタルツインシステムを構築し、工場内での生産、工場間での材料や製品の配送、およびグローバルにおける製品の配送などにわたって効率化を図っている。

出典:Digital Twin Consortiumセミナー(YouTube動画(音声あり)):Digital Twins Optimizing Manufacturing Supply Chain: A Use Case with Michelin

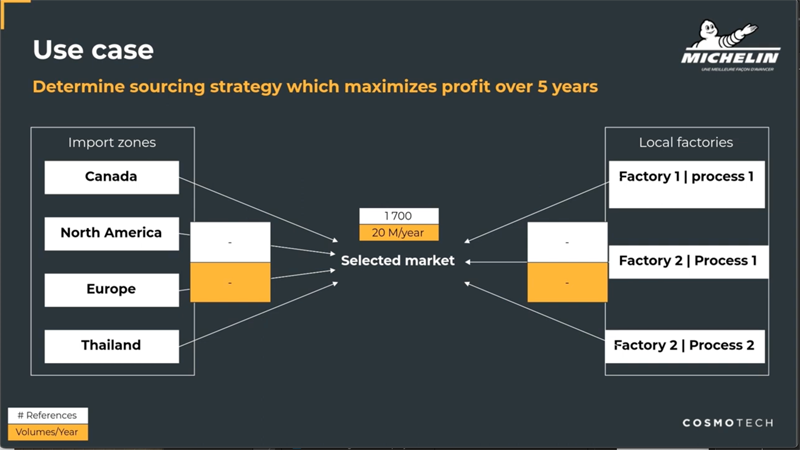

ミシュランは世界に複数の拠点を持つため、特定の市場へ向けてどこから製品を配送するかが非常に大きな課題であるという。下図で示される中国は1700種類の商品を展開し、急成長している市場であるという。中国国内にも工場が2つあるものの、カナダ、北米、ヨーロッパ、タイの工場からの商品配送もシミュレーションし、備えている。

シミュレーションの入力データには、工場のキャパシティ、配送時間、需要予測と関連収益、需要の不確実性、生産コスト、準備コスト、生産ライフサイクルなどを含めている。そして、5年間の四半期ごとの利益が最大になるようデジタルツインを使ってサービスレベル、全コスト、工場の稼働率、在庫量などを検証した。それには8万種類の商品供給元のシナリオが必要になったという。

出典:Digital Twin Consortiumセミナー(YouTube動画(音声あり)):Digital Twins Optimizing Manufacturing Supply Chain: A Use Case with Michelin

結果的に得られた商品供給シナリオでは、サービスコストは変更後も変わらないにもかかわらず、中国国内に持つ在庫量を減らすことができ、関税コストを60%以上、配送コストも60%以上、そしてサプライチェーンでの在庫貯蔵コストを40%以上削減できることがわかったという。同社は、グローバルで5%以上の利益を上げることを目標にしている。このデジタルツインのシミュレーションによって目標達成に貢献できることが示されたとしている。

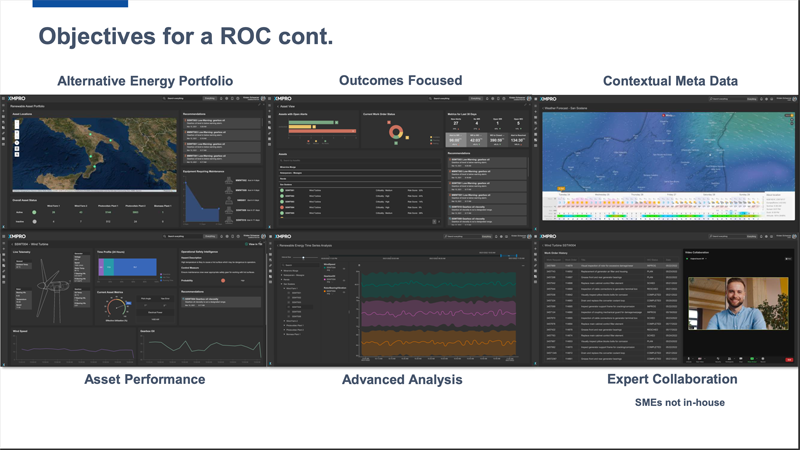

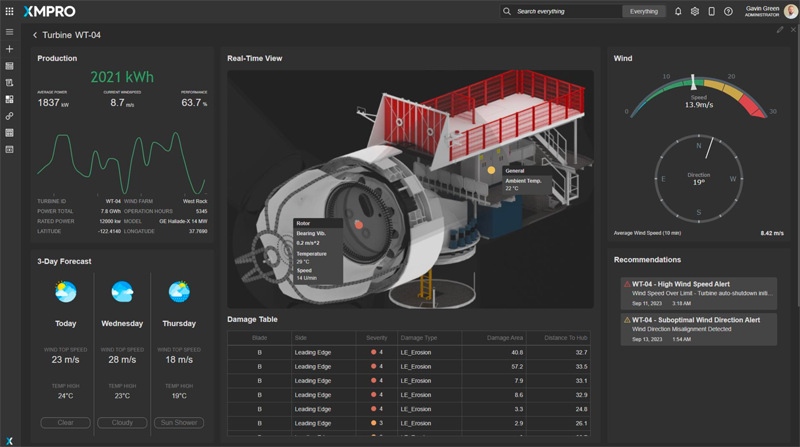

リモート運用センターと専門家のコラボを目指すXMPRO

2009年に米テキサス州ダラスで立ち上がったXMPROは、各種データの可視化を可能にするデジタルツインのAIプラットフォームを提供する40人ほどの企業である。石油採掘所や工場などの設備から収集したデータを用い、プロセスの自動化や異常発見時のアラート通知、メインテナンスの推奨予測などの機能を提供するプラットフォームであり、Chevron、ABB、GE Appliancesなどの顧客に提供している。

出典:Digital Twin Consortiumセミナー:A Digital Twin-Based Remote Operations Center for Wind Farms

出典:Digital Twin Consortiumセミナー:A Digital Twin-Based Remote Operations Center for Wind Farms

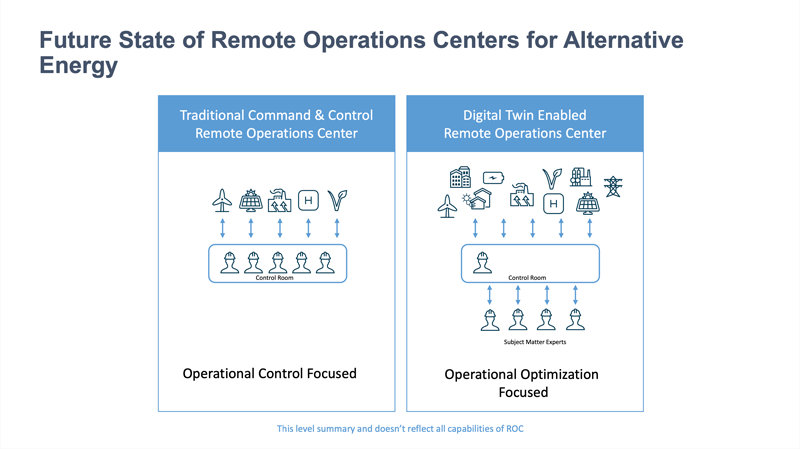

XMPROは設備の新しい運用手段として「リモート運用センター」という概念を提唱する。これまでは、下図の左のように現場にコントロールルームを設けて、風力発電タービンや工場の機械などを直接管理する形で運用してきた。それを下図の右のように、センサーやIoTシステムを導入して機械のデータを取り込み、リモートのデジタルツインプラットフォームに入力するように変更する。こうすることで、現場のコントロールルームには保守のための人員だけを残し、設備や部品のデータ異常に対して詳しい専門家がリモートでデータを見ながら対応策を検討したり、経営幹部が何らかの意思決定を下したりすることが可能になるという。

出典:Digital Twin Consortiumセミナー:A Digital Twin-Based Remote Operations Center for Wind Farms

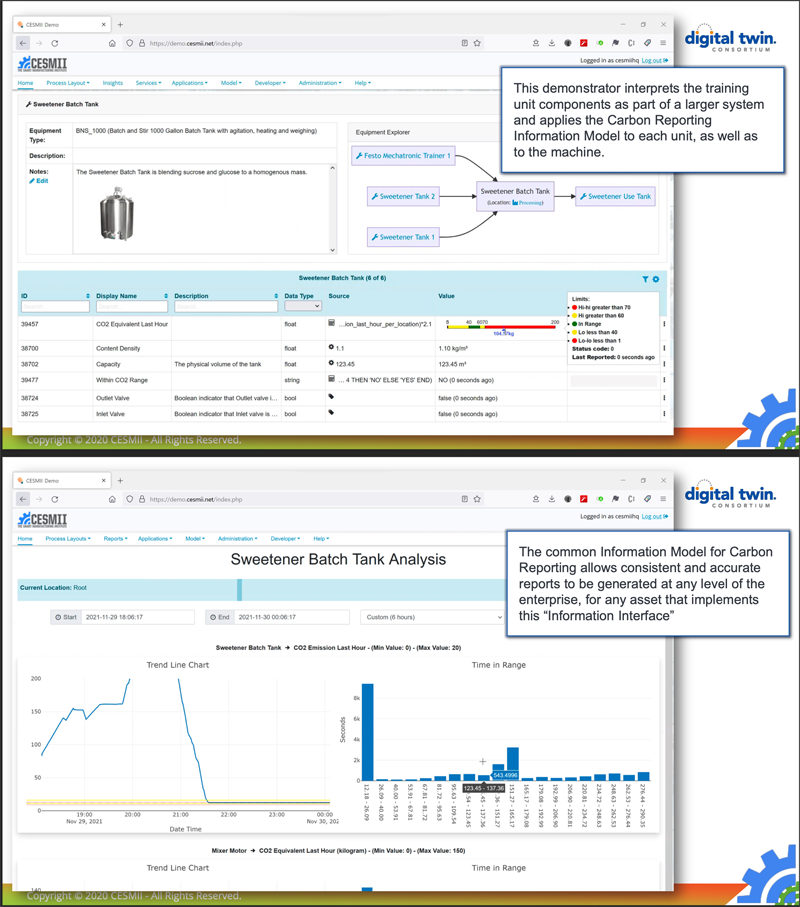

サプライチェーンのCO2排出量を自動計算

最後に、デジタルツインコンソーシアムもかかわる製造業の課題解決の例を簡単に解説したい。製造業における新しいデジタルツインの活用ケースとして提案された、二酸化炭素(CO2)排出量のスコープ3計算をするための共同プラットフォームの例である。CO2排出量をモデリングするプラットフォームの提供には、産業界でのハードウェアとソフトウェアの相互運用を進め、世界で920社のメンバーを持つ業界団体OPC Foundationと米政府がサポートし、スマート製造を推し進めるNGO団体CESMIIが協力する。サプライヤーから供給される部品を組み合わせて自社の製品を作る際に、供給部品の製造工程やCO2排出量をサプライヤーとクラウド上で共有し、自社製品の製造工程からスコープ3の排出量を自動的に計算する。

出典:Digital Twin Consortiumセミナー:Measure Scope 3 Carbon Emissions with Digital Twins

ビジネス環境がより不確実で変化の激しいものになるからこそ、自社あるいはサプライチェーンで管理・収集できるデータを使っていくつものシナリオをシュミレーションしながら変化に対応する。デジタルツインコンソーシアムのセミナーに参加し、そうしたケースがすでに多数あることがわかった。デジタルツインによりデータを可視化し、シミュレーションを容易にすることで、製品とその製造プロセス、サプライチェーンなどを外部変化に合わせて最適化することが可能になる。デジタルツインは、企業が利益を高めるための現実的な手段として、本格的な活用段階に突入したと言えるだろう。

北米トレンド