「クライアントゼロ」で加速する製造業DX

~パトライトとNECの共創が生み出す“真の価値”とは~

市場環境の劇的な変化や人手不足が深刻化する中、製造業DXに大きな期待が集まっている。製造業DXとは、データやデジタル技術の活用により、現場を見える化し、生産性と安全性を両立させたものづくりを目指すこと。しかし「どこから手を付ければよいのかわからない」という声も少なくない。そこで信号灯の世界的メーカーであるパトライトとNECでは共創を深化。パトライトが有する「現場ノウハウ」とNECが持つ「最新デジタル技術」を組み合わせ、こうした課題に新たなアプローチを提示している。ここでは両社のキーパーソンに具体的な共創の取り組みやその成果、製造業DXを加速させるポイントについて話を聞いた。

日本の製造業を取り巻く課題とその本質とは

世界に類を見ないスピードで進む少子高齢化、それに伴う労働人口の減少は日本の産業全体に影響をもたらす大きな社会課題である。なかでも人依存の作業が多い製造業には深刻な課題だ。

こうした課題の解消に向け、期待を集めているのが「製造業DX」である。しかし、その取り組みは一筋縄ではいかない。製造工程のどこを、どうDXするか。まず人依存の作業を分解し、「人でなければできないこと」と「自動化できること」を整理する必要がある。この見極めが難しく、どう進めるべきなのかと悩んでいる企業も多いはずだ。

「製造業DXを推進するには、経営と現場ですり合わせを行い、共通認識のもとに具体的な解決策を見出していくことが大切です。そのためには、現場がどうなっているのか、精緻に見える化していくことが不可欠です」と指摘するのはパトライトの村上 敦氏。こうした考えのもとパトライトはNECとの共創を推進。長年にわたり製造業DXを強力に支援してきた。

営業本部

DX営業推進部

村上 敦氏

互いの強みを活かし、足りないものを補い合うために共創を決断

パトライトとNECの共創の歴史は、2000年代までさかのぼる。その時点でパトライトは既に信号灯の世界的メーカーだった。製造業向けに生産ラインの状態を見える化するソリューションなどを提供。現在、国内製造業の信号灯の市場シェアは7割を誇る。

当初はサーバ領域の障害可視化などで連携していたが、徐々にその領域を広げ、パトライトのメインの顧客である製造業でも共創を模索するようになった。

「当社は現場にしっかりと根を張り、お客様の課題解決を一緒に考えて解決するというスタンスを続け、さまざまなソリューションを独自に開発してきました。しかし、さらに一歩踏み込んで『今』『どこで』『何が起こり』『何が問題なのか』を多角的に見える化し、スムーズな改善につなげていくためには、最先端のICTやデジタル技術が不可欠です。そこでNECとの共創に踏み出したのです」と村上氏は振り返る。

一方のNECも最先端のデジタル技術を研究開発し、企業・組織の課題解決を支援してきた。しかし、例えば製造業と一括りにいってもその分野は幅広く、企業によって現場の課題はさまざまだ。「どのようなお客様が、どんな課題を抱えているか。NECの技術でどんな貢献ができるか。自分たちだけでは深く掘り下げることは容易ではありません。表層的なことではなく、現場のペインポイントを理解し、我々と製造業のラストワンマイルをつないでくれるパートナーが必要でした」とNECの樗木 勇人は打ち明ける。

BluStellar事業推進部門 BluStellarセールス統括部

第5テックセールス プロフェッショナル

樗木 勇人

つまり、互いの強みを活かし、足りないものを補い合うパートナーをそれぞれが求めていたのだ。

それ以降、共創を軸に多彩なソリューションを提供してきた。さらに近年、両社の共創は加速していく。NECが共創のメソッドを体系化した「BluStellar 共創パートナープログラム」(以下、共創パートナープログラム)を整備したからだ。これはパートナー企業とNECがスピーディにソリューションを創出し、ビジネス拡大につなげていくためのプログラムである。

「プログラム化されたことで、以前は事業部単位だった共創が『線』から『面』へと広がり、両社の共創活動がスケールしていきました。個別の共創で得たノウハウが全体で広く共有されるようになったことも大きい」と村上氏は言う。こうして蓄積したノウハウをベースに創出したソリューションの1つが、2025年4月より提供を開始する「NEC Digital Twin ヒト作業ログ・分析ソリューション(業ログ)」である。

独自の映像解析技術で現場作業を可視化する「業ログ」

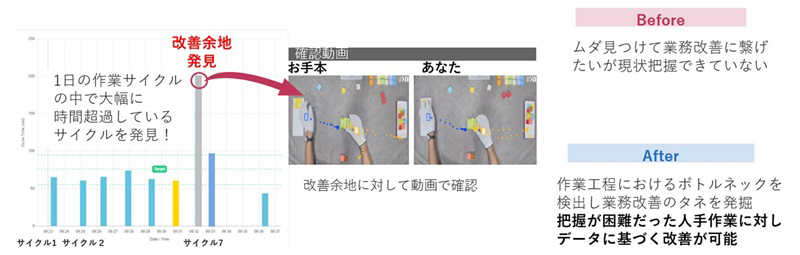

業ログは製造現場の人手の作業をNEC独自の映像解析技術で可視化するソリューション。ムダやボトルネックの可視化による「作業改善」、手順違いや時間超過を作業者・管理者へ知らせる「作業保証」、熟練者のお手本動画と比較して作業者のスキルアップを支援する「技術継承」などに活用できる。

業ログの大きな特徴は、現場の作業を「高精細・高精度」に見える化できること。それを支えているのが、NECの独自技術である「骨格推定技術」と「共起関係学習技術」だ。これにより骨格レベルで個人を特定し、手指の細かな動きから「どこにムダやボトルネックがあるか」「どう改善すれば、効率が上がるか」を提案できるのだ。

「マニュアルを読んで手順を理解しても、微妙な感覚は実際に経験してみないとわかりません。自分の作業手順とお手本との違いを映像で確認できるため、言語化が難しいスキルの理解・習得に大きな効果が期待できます」と樗木は述べる。

クライアントゼロを基軸に検証と改善を繰り返す

そもそも業ログを開発するきっかけは、ある顧客企業が抱いていた現場作業員のおしゃべり対策だったという。おしゃべりに夢中になると、作業スピードが落ちたり品質に影響したりする。かといって作業ラインを人が隈なくチェックすることは難しい。そこで作業者の手指の動きから検知する仕組みを考えた。この仕組みを使えば、手順ミスなどの作業改善や熟練者の技術継承も可能になるのではないか――。1つのアイデアをきっかけに提供価値を増幅させていったわけだ。

今回の開発プロジェクトでも両社は徹底して現場思考・顧客視点を大切にした。その象徴ともいえるのが「クライアントゼロ」というアプローチだ。

「自分たちを0番目の顧客と位置付け、PoC(概念検証)を通じてナレッジを蓄積し、お客様の課題に寄り添うことがその狙いです」と樗木は説明する。村上氏も「当社も工場を持っているため、現場がどのような課題を抱え、どう改善したいと考えているのかをよくわかっています。それを実現するために、どのようなテクノロジーがあり、それをどう使うのが効果的か。この点はNECが担ってくれます。クライアントゼロの考えのもと、互いの強みを活かした役割分担を行い、実際の使い勝手や運用まで考えて検証と改善を重ねていきました」と振り返る。

もちろん、一足飛びにソリューションが開発できたわけではない。多くのハードルを乗り越える必要があったという。例えば当初、NECは現場の生産性をあげるためには作業のサイクルタイム計測が重要と考えていた。記録映像から作業の遅延を検知し、作業者に改善を促すという使い方だ。

しかし、パトライトと意見をすり合わせる中で、製造現場のニーズはほかにもあることがわかった。「現場が求めているのは、管理者が通常と異なる状況をできるだけリアルタイムに把握することだったのです。作業効率はもちろんですが、それ以上に安全性の担保や不良品を出さないことを最優先に考える企業が多かったのです。最先端のテクノロジーや実績のあるソリューションを提供するだけでなく、現場が何を求めているか。そしていかに使いやすい仕組みを構築するか。現場の生の声を取り入れるためにも、パトライトからのフィードバックは大いに参考になりました」と樗木は主張する。

これを受け、NECでは作業者や管理者に状況を把握してもらう手段として、業ログと連携して信号灯を光らせるなど、新しい仕組みを実装していった。

製造業DXを加速する「業ログ」のメリットを実証

こうした検証や改善を繰り返した後、業ログはパトライト三田工場(兵庫県三田市)で半年間の試験運用を実施した。運用面の課題や現場の要望などを反映してチューンアップするためだ。正式リリースに先駆けて、NECグループの5つの工場にも先行導入した。これもクライアントゼロの考え方に基づく施策である。

パトライトは自社での試験運用によってさまざまな効果を実証していった。例えば、作業者が気付きにくい自分の癖を映像で確認する、といったことはその1つだ。「工具や部品の持ち方などにも作業者の癖が出ます。作業手順に問題はなくても、その癖がミスや遅延につながることもあるため、正しいやり方を学んで標準化していくのです」(村上氏)。

業ログによって、作業改善や品質保証の発想自体も変わることも確認できた。「作業手順を見直す場合、現場でまずやってみて、作業者の意見を聞いたり、サイクルタイムを計測して効果を測定できます。いきなり大きなリターンを求めず、小さな改善からトライアル&エラーができるのです」と村上氏。つまり、製造DXの一歩目が踏み出しやすくなるわけだ。

今後両社では、業ログの認知・訴求拡大でも連携。具体的には、プロモーション施策を共同で実施するほか、パトライトのショールーム「SOLUTION SITE 品川」への展示を検討していくという。

「同じ製造業として我々が苦労して解決したことを、同じ製造業で苦労している企業の方々に還元し、抱える悩みをひとつでも解消していきたい」と樗木は話す。

製造業DXの課題解決策は業ログで終わりではない。両社では今後も共創を深化させ、現場ノウハウと最新テクノロジーを融合したソリューションを創出することで、製造業DXと社会課題の解決に貢献していく構えだ。